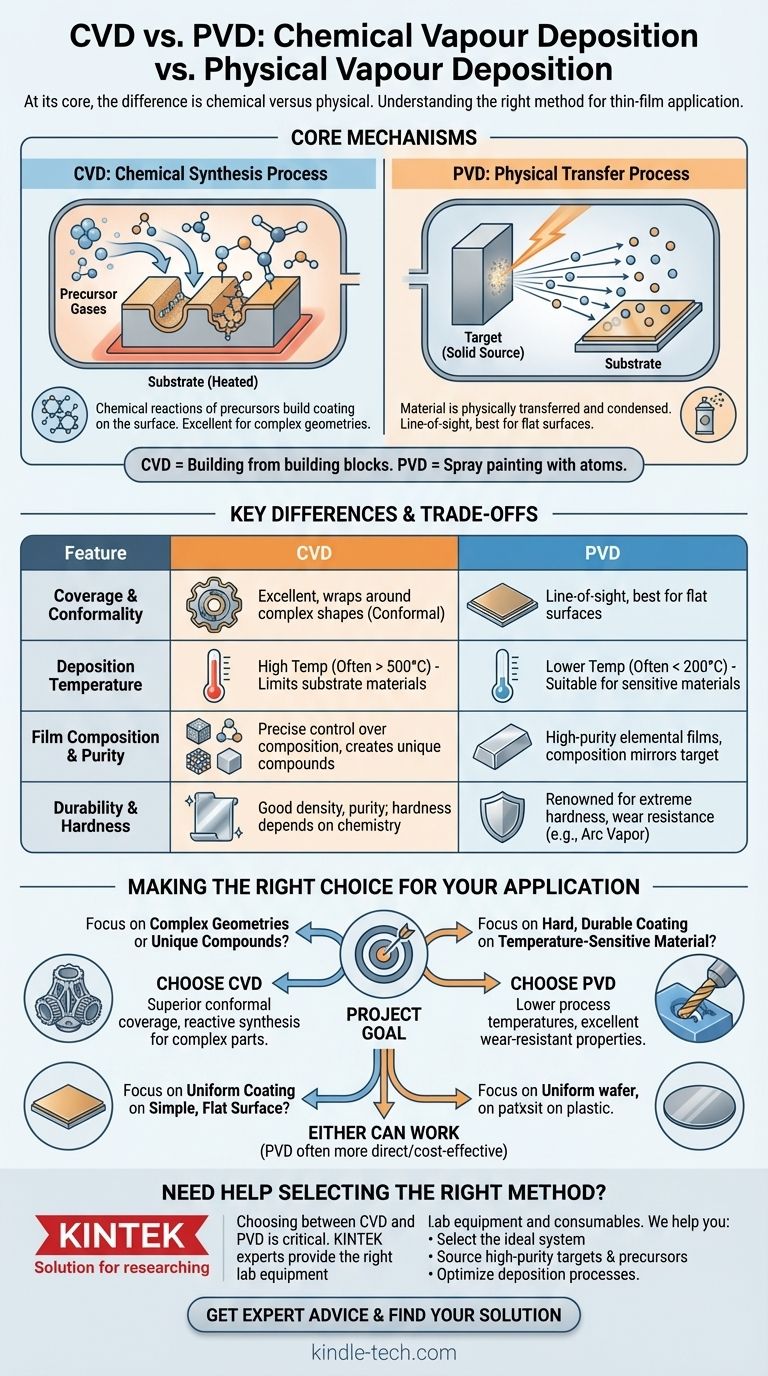

По своей сути разница заключается в химическом против физического. Химическое осаждение из паровой фазы (CVD) использует химические реакции между газами-прекурсорами на нагретой поверхности для создания нового материала в виде твердой пленки. В отличие от этого, физическое осаждение из паровой фазы (PVD) физически переносит материал с твердого источника на подложку, испаряя его в вакууме и позволяя ему конденсироваться в виде тонкой пленки без химического изменения.

Основное различие заключается в следующем: CVD — это процесс синтеза, который создает покрытие из химических строительных блоков на поверхности подложки. PVD — это процесс переноса, который перемещает существующий материал от источника к подложке, подобно распылению атомов.

Понимание основных механизмов

Чтобы выбрать правильный метод, вы должны сначала понять их принципиально разные подходы к созданию тонкой пленки. Один основан на химии, другой — на физике.

Физическое осаждение из паровой фазы (PVD): перенос по прямой видимости

PVD происходит в камере высокого вакуума. Твердый исходный материал, известный как мишень, испаряется физическими методами.

Эти испаренные атомы или молекулы движутся по прямой линии через вакуум и конденсируются на подложке, образуя покрытие.

Поскольку атомы движутся по прямому пути, PVD считается процессом прямой видимости. Это очень эффективно для нанесения покрытий на плоские поверхности, но может быть затруднено при работе со сложными трехмерными формами.

Химическое осаждение из паровой фазы (CVD): поверхностная реакция

В процессе CVD в реакционную камеру подается один или несколько летучих газов-прекурсоров.

Эти газы сами по себе не являются материалом покрытия, а представляют собой химические ингредиенты. Когда они вступают в контакт с нагретой подложкой, они реагируют или разлагаются на поверхности, образуя твердую пленку нового материала.

Поскольку процесс регулируется потоком газа и поверхностной химией, CVD может наносить высоко конформные покрытия, которые идеально облегают сложные формы и даже покрывают внутренние поверхности.

Как процесс влияет на свойства покрытия

Различия в механизмах напрямую приводят к различным характеристикам покрытий. Выбор между PVD и CVD часто сводится к тому, какое из этих свойств является наиболее критичным для вашего применения.

Покрытие и конформность

Использование газообразных прекурсоров в CVD позволяет достичь превосходных свойств облегания. Газ может достигать каждой открытой поверхности детали, что делает его идеальным для нанесения покрытий на сложные компоненты.

Природа прямой видимости PVD означает, что оно отлично подходит для нанесения покрытий на поверхности, обращенные непосредственно к источнику. Однако оно с трудом обеспечивает равномерное покрытие поднутрений, острых углов или внутренней части труб без использования сложных приспособлений и вращения детали.

Температура осаждения

CVD обычно требует высоких температур (часто от нескольких сотен до более 1000°C) для инициирования необходимых химических реакций на поверхности подложки. Это ограничивает типы материалов, которые могут быть покрыты без повреждения.

Процессы PVD часто могут проводиться при гораздо более низких температурах (иногда ниже 200°C). Это делает PVD подходящим для нанесения покрытий на термочувствительные материалы, такие как пластик, алюминиевые сплавы или предварительно термообработанные стали.

Состав и чистота пленки

CVD обеспечивает точный контроль над химическим составом, кристаллической структурой и морфологией пленки путем регулирования смеси и потока газов-прекурсоров. Его можно использовать для создания широкого спектра материалов, включая металлы, керамику и сложные многокомпонентные сплавы.

PVD физически переносит исходный материал, поэтому состав покрытия в значительной степени идентичен мишени. Это отлично подходит для нанесения высокочистых элементарных пленок, а некоторые варианты позволяют смешивать материалы.

Долговечность и твердость

Методы PVD, особенно те, которые включают ионизацию, такие как дуговое испарение, известны созданием чрезвычайно твердых, плотных и долговечных покрытий. Эти пленки обеспечивают превосходную стойкость к износу и коррозии.

Пленки CVD также демонстрируют хорошую плотность и высокую чистоту. Напряжение внутри пленки часто может быть ниже, чем в пленках PVD, но конкретная твердость сильно зависит от наносимой химии.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Оптимальный выбор — это баланс конкурирующих требований.

Дилемма: температура против подложки

Основной компромисс часто заключается в температуре. Если ваша подложка не выдерживает высокой температуры традиционного процесса CVD, PVD является выбором по умолчанию. Специализированные методы, такие как плазмохимическое осаждение из паровой фазы (PECVD), были разработаны специально для снижения температурных требований CVD.

Проблема: сложность против покрытия

Если вам нужно нанести покрытие на сложную деталь с равномерной толщиной, например, на внутреннюю часть формы или пористую структуру, CVD — гораздо лучший вариант. Для более простых геометрий, где ключевым фактором является прочная, твердая поверхность, осаждение прямой видимости PVD часто более эффективно и экономично.

Обращение с прекурсорами и безопасность

Практическим соображением является природа исходных материалов. PVD использует твердые мишени, с которыми, как правило, безопасно обращаться. CVD часто полагается на газы-прекурсоры, которые могут быть высокотоксичными, легковоспламеняющимися или коррозионными, что требует значительной инфраструктуры безопасности.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно соответствовать наиболее важному результату для вашего проекта.

- Если ваш основной фокус — нанесение покрытий на сложные внутренние геометрии или создание уникальных композитных пленок: Выбирайте CVD за его превосходное конформное покрытие и способность к реактивному синтезу.

- Если ваш основной фокус — нанесение твердого, долговечного покрытия на термочувствительный материал: Выбирайте PVD за более низкие температуры процесса и превосходные износостойкие свойства.

- Если ваш основной фокус — достижение равномерного покрытия на простой плоской поверхности: Оба метода могут подойти, но PVD часто является более прямым и экономически эффективным решением.

Понимание фундаментальной разницы между химическим синтезом и физическим переносом дает вам возможность выбрать правильный инструмент для вашей инженерной цели.

Сводная таблица:

| Характеристика | Химическое осаждение из паровой фазы (CVD) | Физическое осаждение из паровой фазы (PVD) |

|---|---|---|

| Основной механизм | Химическая реакция газов на нагретой поверхности | Физический перенос материала в вакууме |

| Конформность покрытия | Отличная, облегает сложные формы | Прямая видимость, лучше всего подходит для плоских поверхностей |

| Типичная температура | Высокая (часто > 500°C) | Низкая (может быть < 200°C) |

| Идеально подходит для | Сложные геометрии, уникальные композитные пленки | Термочувствительные подложки, твердые, долговечные покрытия |

Нужна помощь в выборе правильного метода осаждения для вашего проекта?

Выбор между CVD и PVD имеет решающее значение для достижения желаемых свойств покрытия на ваших подложках. Специалисты KINTEK специализируются на предоставлении правильного лабораторного оборудования и расходных материалов для ваших конкретных потребностей в нанесении тонких пленок.

Мы можем помочь вам:

- Выбрать идеальную систему на основе материала вашей подложки, желаемых свойств пленки и геометрии детали.

- Поставлять высокочистые мишени и газы-прекурсоры для обеспечения стабильных, высококачественных результатов.

- Оптимизировать ваш процесс осаждения для максимальной эффективности и производительности.

Не позволяйте сложности технологий тонких пленок замедлять ваши исследования или производство. Свяжитесь с нашей технической командой сегодня для получения индивидуальной консультации и узнайте, как решения KINTEK могут продвинуть вашу лабораторную работу.

Получите экспертный совет и найдите свое решение

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Существует ли способ массового производства графена? Откройте для себя промышленное производство с помощью технологии CVD

- Каковы недостатки магнетронного напыления? Ключевые ограничения в осаждении тонких пленок

- Температура при десублимации повышается или понижается? Понимание термодинамики фазового перехода

- В чем разница между CVD и MOCVD? Точность против Универсальности в Осаждении Тонких Пленок

- Что такое атмосфера распыления? Ключ к контролируемому нанесению тонких пленок

- Каков рабочий процесс CVD? Пошаговое руководство по осаждению тонких пленок

- Что такое процесс распыления в химии? Техника физического осаждения из паровой фазы для тонких пленок

- Почему устройство предварительного нагрева прекурсора должно поддерживать титановые исходные прекурсоры при определенной температуре во время LCVD?