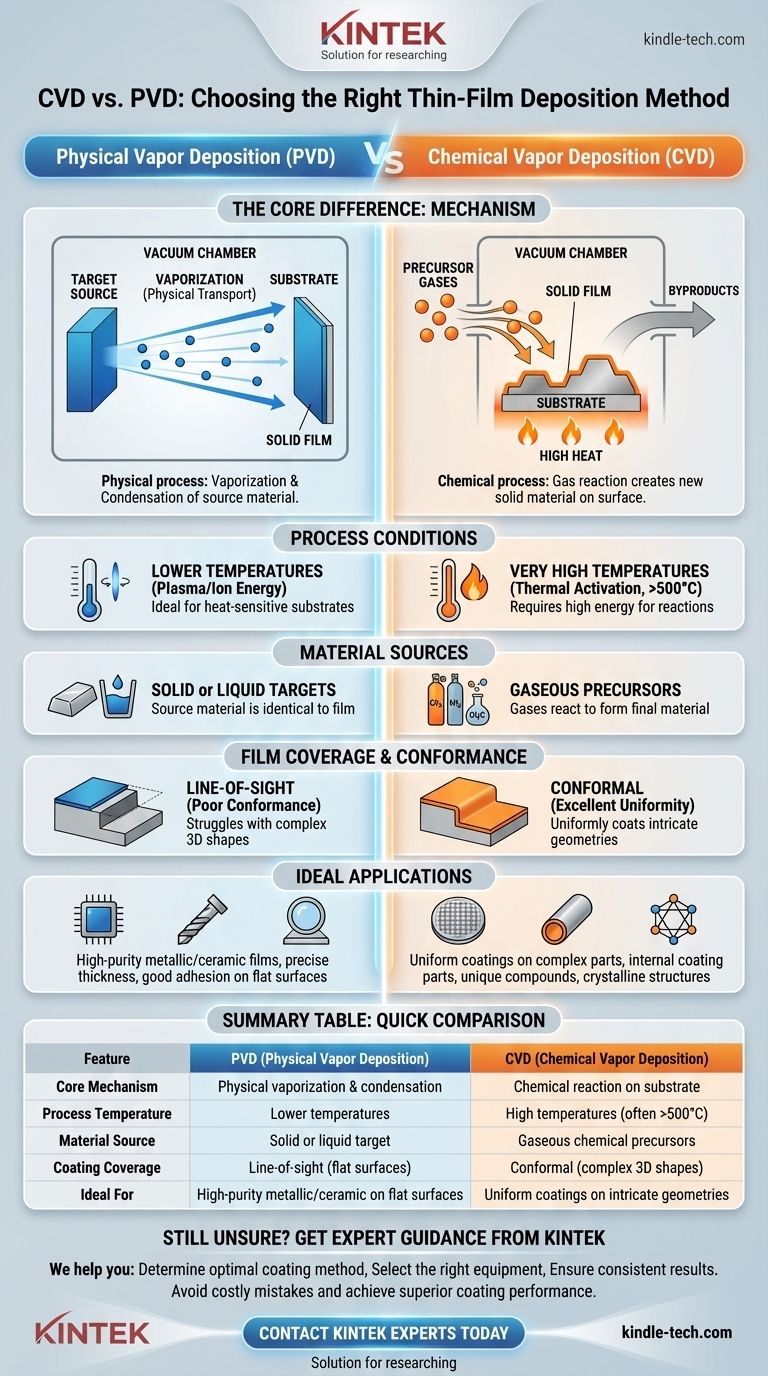

По своей сути, разница между химическим осаждением из газовой фазы (CVD) и физическим осаждением из газовой фазы (PVD) заключается в том, как материал покрытия переходит от своего источника к целевой поверхности. PVD физически переносит материал путем испарения твердого или жидкого источника и его конденсации на подложке. В отличие от этого, CVD использует реакционноспособные газы-прекурсоры, которые вступают в химическую реакцию непосредственно на поверхности подложки для создания нового твердого материала в виде тонкой пленки.

Фундаментальное различие заключается в механизме: PVD — это физический процесс испарения и конденсации, тогда как CVD — это химический процесс, при котором газы реагируют с образованием твердой пленки. Это единственное различие определяет их соответствующие условия процесса, возможности и идеальные области применения.

Основной механизм: Физическое против химического преобразования

Чтобы по-настоящему понять эти технологии, вы должны сначала уяснить их принципиально разные подходы к созданию тонкой пленки. Один из них — это процесс физического переноса, а другой — процесс химического создания.

Физическое осаждение из газовой фазы (PVD): Путь "от источника к цели"

PVD — это процесс прямой видимости. Он начинается с твердого материала, часто называемого "мишенью", внутри вакуумной камеры.

Этот твердый источник затем испаряется до атомов или молекул с использованием физических средств. Это может быть сделано путем нагревания до испарения или путем бомбардировки высокоэнергетическими ионами, процесс, известный как распыление.

Эти испаренные частицы проходят непосредственно через вакуум и физически конденсируются на более холодной подложке, образуя желаемую тонкую пленку. Материал пленки такой же, как и материал источника; он претерпел только изменение состояния (твердое → пар → твердое).

Химическое осаждение из газовой фазы (CVD): Создание пленки из газообразных прекурсоров

CVD — это процесс химической реакции. Он не начинается с конечного материала покрытия в твердой форме.

Вместо этого один или несколько летучих газов, известных как газы-прекурсоры, вводятся в реакционную камеру, содержащую нагретую подложку.

Когда эти газы вступают в контакт с горячей поверхностью, они реагируют или разлагаются, оставляя после себя твердую пленку нового материала. Избыточный газ и побочные продукты затем откачиваются из камеры.

Ключевые характеристики процесса

Различие в механизме приводит к различным требованиям к процессу и результатам для получаемой пленки.

Роль температуры

Процессы CVD традиционно требуют очень высоких температур (часто от нескольких сотен до более тысячи градусов Цельсия) для обеспечения необходимой энергии активации для протекания химических реакций на поверхности подложки.

PVD часто может выполняться при более низких температурах, поскольку он полагается на физические источники энергии (такие как плазма или электронные пучки), а не только на тепловую энергию. Это делает PVD подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур.

Источники материалов

Исходные материалы совершенно разные. PVD использует твердый или жидкий источник именно того материала, который вы хотите нанести.

CVD полагается на газообразные химические прекурсоры, которые содержат элементы, необходимые для образования конечной пленки в результате реакции.

Покрытие пленки и конформность

Поскольку PVD — это метод прямой видимости, он отлично подходит для нанесения покрытий на плоские поверхности. Однако он с трудом равномерно покрывает сложные трехмерные формы, так как "затененные" области получат мало или совсем не получат покрытия.

CVD, напротив, использует газы, которые могут обтекать и проникать в сложные элементы. Это позволяет ему производить высоко конформные покрытия, которые равномерно покрывают даже самые сложные геометрии.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; выбор полностью зависит от конкретных требований применения.

PVD: Точность и разнообразие материалов

PVD обеспечивает превосходный контроль над толщиной пленки и может использоваться для осаждения широкого спектра материалов, включая металлы, сплавы и некоторые керамические материалы с очень высокими температурами плавления. Он ценится за способность создавать плотные, твердые и высокочистые пленки с сильной адгезией.

CVD: Конформные покрытия и уникальные материалы

CVD является лидером по однородности и конформному покрытию. Это основной метод для нанесения покрытий на внутренние поверхности сложных деталей или создания однородных слоев в производстве полупроводников. Химический процесс также позволяет формировать уникальные соединения и кристаллические структуры, которые может быть трудно получить с помощью PVD.

Распространенные ошибки, которых следует избегать

Распространенной ошибкой является выбор метода, основанный на знакомстве, а не на требованиях. Использование PVD на сложной детали может привести к неоднородным, ненадежным покрытиям. И наоборот, использование высокотемпературного CVD на термочувствительной подложке может повредить или разрушить деталь.

Правильный выбор для вашего применения

Ваше окончательное решение должно быть обусловлено конкретной целью, которую вы хотите достичь для вашего компонента или устройства.

- Если ваша основная цель — равномерное покрытие сложной 3D-формы: CVD почти всегда является правильным выбором из-за его превосходного конформного покрытия.

- Если ваша основная цель — осаждение высокочистой металлической или керамической пленки на относительно плоскую поверхность: PVD предлагает отличный контроль, широкий выбор материалов и, как правило, хорошую адгезию.

- Если ваша основная цель — покрытие термочувствительной подложки: PVD или специализированный вариант, такой как плазменно-стимулированное CVD (PACVD), являются необходимыми вариантами.

Понимание фундаментального различия между физическим переносом и химической реакцией является ключом к выбору правильной технологии для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из газовой фазы) | CVD (Химическое осаждение из газовой фазы) |

|---|---|---|

| Основной механизм | Физическое испарение и конденсация | Химическая реакция на поверхности подложки |

| Температура процесса | Более низкие температуры | Высокие температуры (часто >500°C) |

| Источник материала | Твердая или жидкая мишень | Газообразные химические прекурсоры |

| Покрытие | Прямая видимость (хорошо для плоских поверхностей) | Конформное (отлично для сложных 3D-форм) |

| Идеально для | Высокочистые металлические/керамические пленки на плоских поверхностях | Однородные покрытия на сложных геометриях |

Все еще не уверены, какой метод нанесения покрытия подходит для вашего применения?

Выбор между PVD и CVD может быть сложным, но вам не обязательно принимать это критическое решение в одиночку. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая исследователей и инженеров, которым требуются точные решения для нанесения тонких пленок.

Мы можем помочь вам:

- Определить оптимальный метод нанесения покрытия для вашей конкретной подложки и требований к производительности

- Выбрать подходящее оборудование для уникальных потребностей вашей лаборатории

- Обеспечить, чтобы ваши процессы нанесения тонких пленок давали стабильные, надежные результаты

Наш опыт в лабораторном оборудовании означает, что мы понимаем нюансы технологий PVD и CVD. Позвольте нам помочь вам избежать дорогостоящих ошибок и добиться превосходных характеристик покрытия.

Свяжитесь с нашими экспертами сегодня для индивидуальной консультации и узнайте, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов