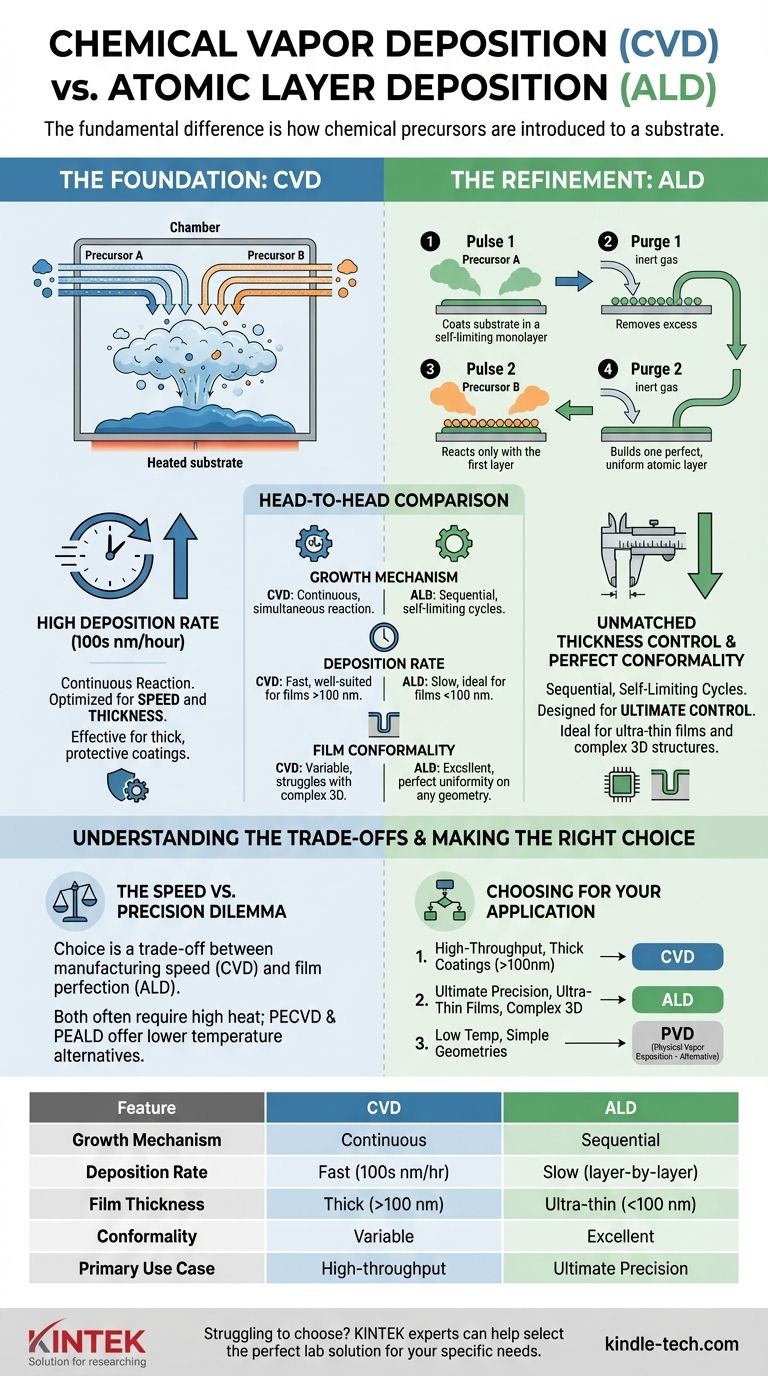

Основное различие между химическим осаждением из газовой фазы (CVD) и атомно-слоевым осаждением (ALD) заключается в том, как химические прекурсоры доставляются на подложку. В CVD прекурсоры подаются одновременно, создавая непрерывную реакцию, которая быстро наращивает пленку. В ALD прекурсоры вводятся последовательными, раздельными импульсами, что обеспечивает самоограничивающуюся реакцию, которая наращивает пленку по одному атомному слою за раз.

Хотя оба метода являются методами химического осаждения, CVD оптимизирован для скорости и толщины, тогда как ALD — это более медленный и точный вариант, предназначенный для максимального контроля над однородностью и конформностью пленки, даже на самых сложных 3D-структурах.

Основы: понимание химического осаждения из газовой фазы (CVD)

Как работает CVD

Химическое осаждение из газовой фазы — это процесс, при котором подложка (или обрабатываемая деталь) помещается в реакционную камеру и нагревается.

Затем в камеру вводятся один или несколько летучих газообразных химикатов, известных как прекурсоры. Эти газы вступают в реакцию или разлагаются на горячей поверхности подложки, образуя стабильную твердую пленку и оставляя после себя летучие побочные продукты, которые удаляются.

Представьте это как одновременное распыление нескольких потоков цветной краски на холст — цвета смешиваются и непрерывно наращивают слой.

Ключевые характеристики CVD

Основное преимущество CVD — это его высокая скорость осаждения. Поскольку химические реакции происходят непрерывно везде, где присутствуют прекурсоры, пленки могут расти относительно быстро, часто со скоростью сотен или тысяч нанометров в час.

Это делает CVD высокоэффективным для создания толстых защитных или функциональных покрытий в промышленных применениях, где критически важна производительность.

Усовершенствование: атомно-слоевое осаждение (ALD) как подтип CVD

Цикл самоограничивающейся реакции

ALD лучше всего понимать как точный, подкласс CVD. Вместо одновременного введения прекурсоров ALD разбивает реакцию на последовательность отдельных, самоограничивающихся шагов. Типичный цикл с двумя прекурсорами выглядит следующим образом:

- Импульс 1: Первый газ-прекурсор подается в камеру импульсом. Он вступает в реакцию с поверхностью подложки до тех пор, пока не будут заняты все доступные реакционные центры. Дальнейшая реакция невозможна, что делает процесс самоограничивающимся.

- Продувка 1: Камера продувается инертным газом для удаления всех избыточных молекул прекурсора.

- Импульс 2: Подается импульс второго газа-прекурсора. Он вступает в реакцию исключительно со слоем первого прекурсора, который только что был нанесен. Эта реакция также является самоограничивающейся.

- Продувка 2: Камера снова продувается для удаления непрореагировавших прекурсоров и побочных продуктов, оставляя после себя ровно один атомный слой желаемого материала.

Этот четырехэтапный цикл повторяется сотни или тысячи раз для создания пленки желаемой толщины.

Сила послойного контроля

Этот скрупулезный циклический процесс придает ALD его уникальные преимущества. Поскольку каждый цикл осаждает один однородный атомный слой, он обеспечивает непревзойденный контроль толщины вплоть до уровня ангстрем.

Кроме того, поскольку процесс основан на газовой диффузии и поверхностных реакциях, а не на осаждении по прямой видимости, он обеспечивает идеальную конформность. Пленка ALD будет идеально однородной по толщине независимо от того, находится ли она на плоской поверхности, глубоко внутри траншеи или покрывает сложную 3D-нанопору.

Сравнение лоб в лоб: CVD против ALD

Механизм роста

CVD: Непрерывная, одновременная реакция нескольких прекурсоров. Скорость роста зависит от таких факторов, как температура, давление и расход газа. ALD: Последовательный, циклический процесс с самоограничивающимися поверхностными реакциями. Рост определяется исключительно количеством выполненных циклов.

Скорость осаждения

CVD: Быстро. Хорошо подходит для пленок толщиной от сотен нанометров до нескольких микрометров. ALD: Очень медленно. Идеально подходит для ультратонких пленок, обычно менее 100 нанометров, где точность имеет первостепенное значение.

Конформность пленки

CVD: Переменная. Может испытывать трудности с равномерным покрытием глубоких траншей или сложных 3D-форм. ALD: Отличная. Обеспечивает идеально однородное покрытие независимо от геометрии или соотношения сторон подложки.

Понимание компромиссов

Дилемма: скорость против точности

Выбор между CVD и ALD — это классический инженерный компромисс между скоростью производства и совершенством пленки.

CVD обеспечивает высокую производительность, что делает его экономически эффективным для более толстых пленок, где незначительные отклонения в однородности допустимы. ALD обеспечивает непревзойденную точность и конформность ценой времени и, следовательно, более высокой стоимости за деталь.

Условия процесса

Обе техники обычно требуют высоких температур для запуска химических реакций, что может ограничивать типы подложек, которые можно использовать без повреждения или напряжения.

Однако усовершенствованные варианты, такие как плазменное CVD (PECVD) и плазменное ALD (PEALD), могут работать при более низких температурах, расширяя сферу их применения.

Принятие правильного решения для вашего приложения

Выбор правильного метода требует четкого понимания основной цели вашего проекта.

- Если ваша основная цель — высокопроизводительное производство или толстые покрытия (>100 нм): CVD — лучший выбор из-за его скорости и экономической эффективности.

- Если ваша основная цель — максимальная точность на ультратонких пленках или идеальная однородность на сложных 3D-структурах: ALD является необходимой технологией, особенно в передовой микроэлектронике и нанотехнологиях.

- Если ваш процесс требует низких температур и простой геометрии: Вы также можете рассмотреть совершенно другую категорию — физическое осаждение из паровой фазы (PVD), которое не основано на химических реакциях.

В конечном счете, допуск вашего приложения к несовершенствам определяет правильную технологию осаждения.

Сводная таблица:

| Характеристика | Химическое осаждение из газовой фазы (CVD) | Атомно-слоевое осаждение (ALD) |

|---|---|---|

| Механизм роста | Непрерывная, одновременная реакция | Последовательные, самоограничивающиеся циклы |

| Скорость осаждения | Быстрая (сотни нм/час) | Медленная (послойно) |

| Толщина пленки | Толстые покрытия (>100 нм) | Ультратонкие пленки (<100 нм) |

| Конформность | Переменная, испытывает трудности со сложными 3D-формами | Отличная, идеальная однородность на любой геометрии |

| Основное применение | Высокая пропускная способность, толстые покрытия | Максимальная точность, сложные 3D-структуры |

Испытываете трудности с выбором подходящей технологии осаждения для конкретных потребностей вашей лаборатории? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов как для процессов CVD, так и для ALD. Наши эксперты могут помочь вам выбрать идеальное решение для достижения точного качества пленки, однородности и пропускной способности, требуемых вашими исследованиями или производством. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение и узнать, как KINTEK может расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Каковы параметры химического осаждения из газовой фазы? Качество, однородность и скорость основной пленки

- Что такое плазменное химическое осаждение из паровой фазы высокой плотности (HDPCVD)? Достижение заполнения зазоров без пустот в полупроводниках

- Какова основная проблема крупномасштабного производства графена? Преодоление компромисса между качеством и стоимостью

- Что такое механическая обработка с помощью ХОВ? Раскрывая мощь передового аддитивного нанесения покрытий

- Каковы проблемы с CVD? Ключевые проблемы высокотемпературного нанесения покрытий

- Как работает химическое осаждение из газовой фазы для углеродных нанотрубок? Объяснение масштабируемого, контролируемого синтеза

- В чем разница между физическим осаждением из паровой фазы и химическим осаждением из паровой фазы? Выберите правильный процесс нанесения тонких пленок

- В чем разница между химическим осаждением из газовой фазы и атомно-слоевым осаждением? Освойте контроль на атомном уровне