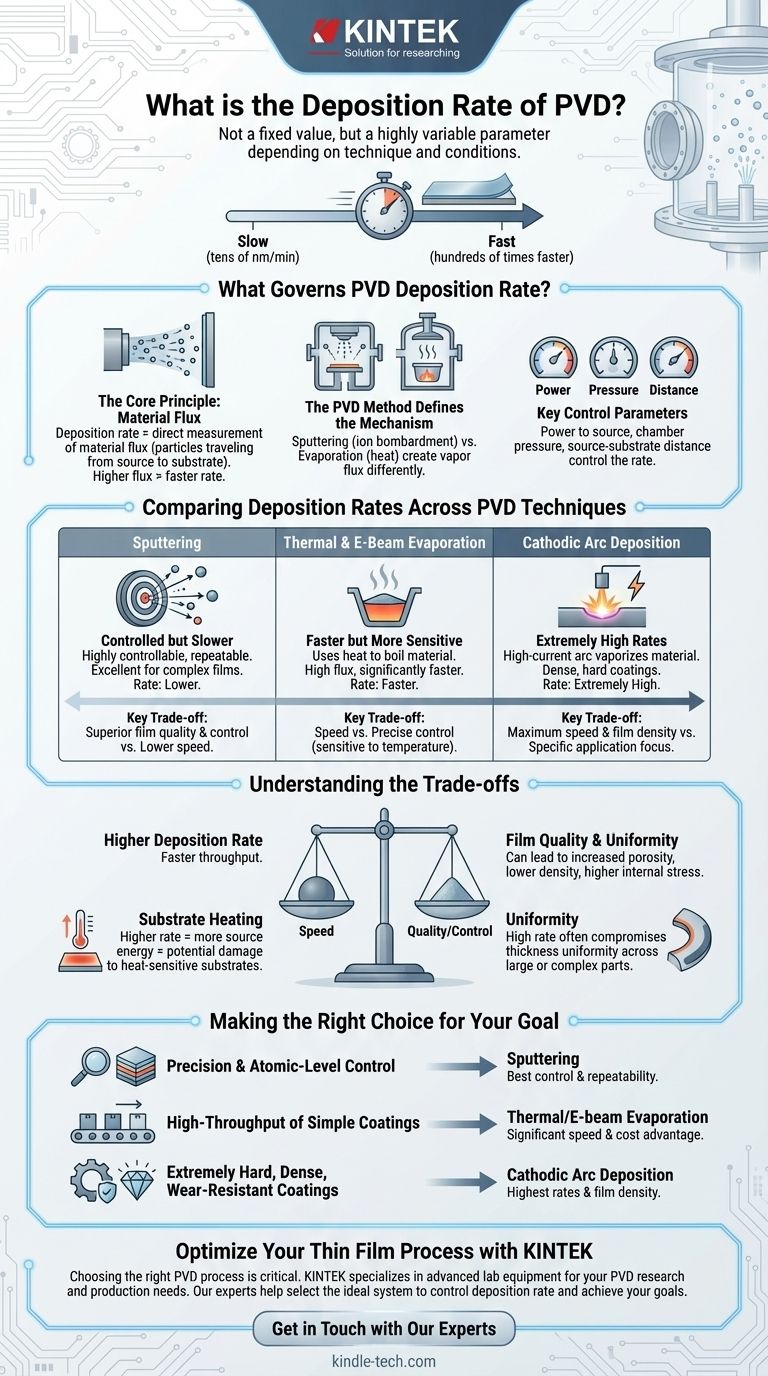

Скорость осаждения при физическом осаждении из паровой фазы (PVD) не является единым значением, а представляет собой сильно варьирующийся параметр, который полностью зависит от конкретной используемой PVD-техники и условий процесса. В то время как простой процесс термического испарения может осаждать материал со скоростью в десятки нанометров в минуту, высокомощный катодно-дуговой процесс может достигать скоростей в сотни раз быстрее. Скорость является критическим, контролируемым результатом процесса, а не фиксированным свойством самого PVD.

Основная задача состоит не в поиске единой скорости осаждения для PVD, а в понимании того, как каждый конкретный метод PVD (например, распыление или испарение) генерирует пары материала. Этот механизм определяет достижимую скорость осаждения и фундаментальный компромисс между скоростью производства и конечным качеством тонкой пленки.

Что определяет скорость осаждения PVD?

Скорость роста тонкой пленки определяется скоростью прибытия атомов или молекул на поверхность подложки. Это зависит от метода PVD, осаждаемого материала и конкретных параметров среды вакуумной камеры.

Основной принцип: Поток материала

Скорость осаждения — это прямое измерение потока материала — количества испаренных частиц из исходного материала («мишени»), которые успешно проходят через вакуум и конденсируются на вашей детали («подложке»).

Более высокий поток означает более высокую скорость осаждения. Цель любого PVD-процесса — генерировать и контролировать этот поток с высокой точностью.

Метод PVD определяет механизм

Различные методы PVD создают этот паровой поток принципиально разными способами, что является основной причиной их различных скоростей осаждения.

Наиболее распространенные методы включают распыление, при котором ионы бомбардируют мишень для выбивания атомов, и испарение (термическое или электронно-лучевое), при котором тепло используется для кипячения материала в пар. Каждый из них имеет свои отличительные характеристики скорости.

Ключевые параметры управления

Помимо выбора метода, операторы контролируют скорость, используя несколько ключевых параметров. Наиболее распространенными являются мощность, подаваемая на источник, давление в вакуумной камере и расстояние между источником и подложкой.

Сравнение скоростей осаждения для различных методов PVD

Хотя точные значения зависят от конкретного материала и геометрии системы, мы можем сравнить общие возможности по скорости основных технологий PVD.

Распылительное осаждение: Контролируемое, но более медленное

Распыление — это процесс передачи импульса. Он очень управляем и воспроизводим, что делает его идеальным для сложных, высококачественных оптических и электронных пленок.

Однако процесс выбивания отдельных атомов путем ионной бомбардировки по своей природе менее эффективен, чем массовое испарение. Это обычно приводит к более низким скоростям осаждения по сравнению с методами испарения.

Термическое и электронно-лучевое испарение: Быстрее, но более чувствительно

Испарение использует тепло для превращения исходного материала в пар. Этот процесс может генерировать очень высокий поток материала, что приводит к значительно более высоким скоростям осаждения, чем при распылении, особенно при электронно-лучевом (e-beam) испарении, которое может интенсивно фокусировать энергию.

Компромисс заключается в контроле. Скорость чрезвычайно чувствительна к температуре, что делает точное и стабильное управление более сложным.

Катодно-дуговое осаждение: Чрезвычайно высокие скорости

Этот метод использует высокоточную электрическую дугу для испарения исходного материала, создавая плотную, сильно ионизированную плазму.

Это приводит к чрезвычайно высоким скоростям осаждения и производит очень плотные, твердые покрытия. Это предпочтительный метод для многих износостойких инструментальных покрытий, где скорость и плотность пленки имеют первостепенное значение.

Понимание компромиссов

Выбор PVD-процесса никогда не сводится только к максимизации скорости. Более высокая скорость осаждения часто сопровождается значительными компромиссами, которые необходимо тщательно учитывать.

Скорость против качества пленки

Слишком быстрое осаждение атомов может помешать им сформировать идеальную, плотную структуру пленки. Это может привести к увеличению пористости, снижению плотности и повышению внутренних напряжений в покрытии, что потенциально снижает его производительность.

Скорость против нагрева подложки

Более высокие скорости осаждения требуют больше энергии от источника, что, в свою очередь, излучает больше тепла в сторону подложки. Это может повредить термочувствительные подложки, такие как пластик или некоторые электронные компоненты.

Скорость против однородности

Достижение высокой скорости осаждения при сохранении превосходной однородности толщины пленки на большой или сложной по форме детали является серьезной проблемой. Часто геометрия системы должна быть оптимизирована для одного за счет другого.

Правильный выбор для вашей цели

Оптимальная скорость осаждения определяется требованиями применения к качеству, производительности и стоимости.

- Если ваш основной акцент делается на точности и контроле на атомном уровне для сложных многослойных пленок: Распыление предлагает лучший контроль и воспроизводимость, даже при характерно более низких скоростях.

- Если ваш основной акцент делается на высокопроизводительном осаждении простых металлов или оптических покрытий: Термическое или электронно-лучевое испарение обеспечивает значительное преимущество в скорости и стоимости.

- Если ваш основной акцент делается на создании чрезвычайно твердых, плотных, износостойких покрытий: Катодно-дуговое осаждение обеспечивает самые высокие скорости и плотность пленки, необходимые для требовательных применений.

В конечном итоге, освоение PVD-процесса означает понимание и контроль скорости осаждения для достижения желаемого баланса между скоростью производства и конечными характеристиками покрытия.

Сводная таблица:

| Метод PVD | Характеристика типичной скорости | Ключевой компромисс |

|---|---|---|

| Распыление | Ниже, Высококонтролируемо | Превосходное качество и контроль пленки |

| Испарение (Термическое/Электронно-лучевое) | Быстрее | Скорость против точного контроля |

| Катодно-дуговое | Чрезвычайно высокое | Максимальная скорость и плотность пленки |

Оптимизируйте свой процесс создания тонких пленок с KINTEK

Выбор правильного PVD-процесса и скорости осаждения имеет решающее значение для достижения идеального баланса скорости нанесения покрытия, качества и стоимости для вашего конкретного применения. Независимо от того, нужна ли вам точная регулировка распыления для электронных пленок, высокая производительность испарения для оптических покрытий или исключительная долговечность катодно-дуговых отложений, правильное оборудование является ключом к успеху.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для всех ваших исследований и производственных потребностей в области PVD и тонких пленок. Наши эксперты помогут вам выбрать идеальную систему для контроля скорости осаждения и достижения ваших целей по производительности.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут улучшить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах