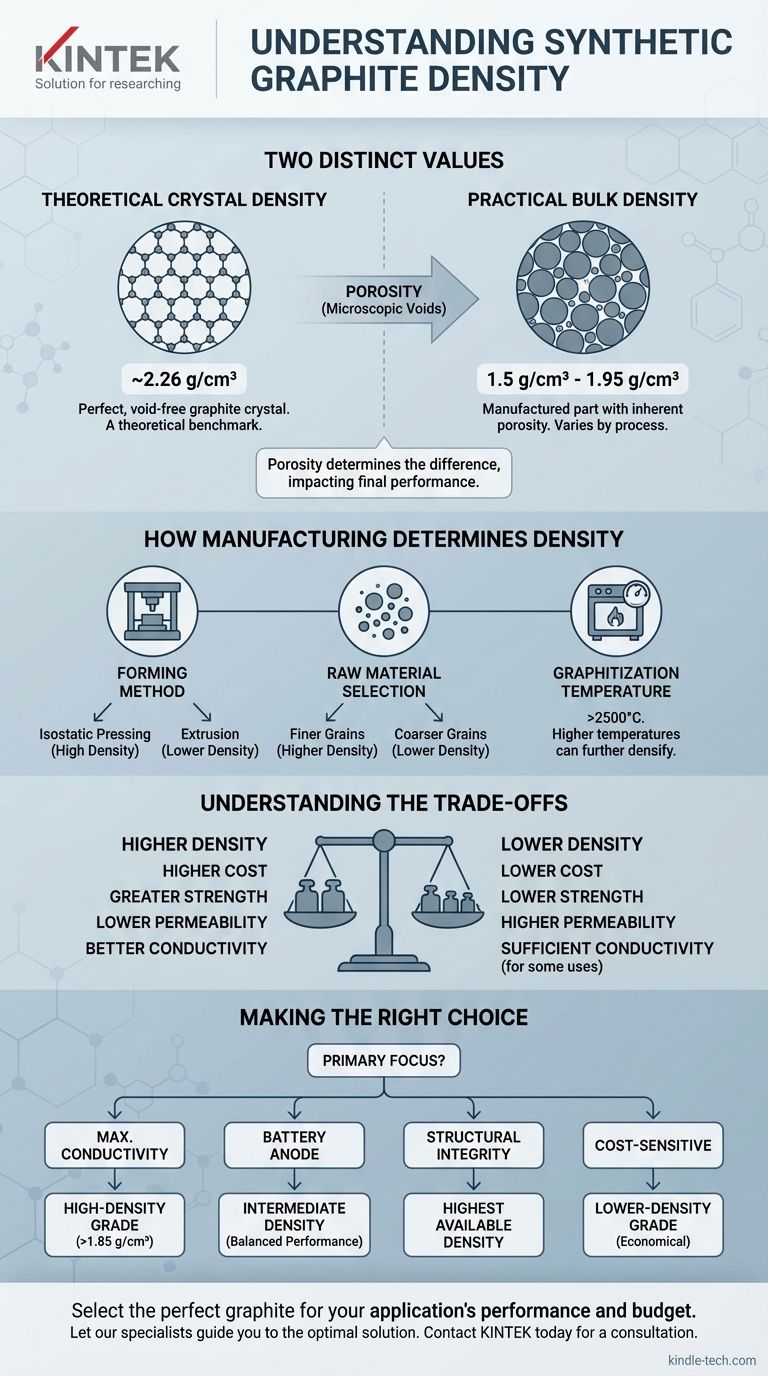

Плотность синтетического графита лучше всего понимать как два отдельных значения. Теоретическая, или истинная, плотность идеального графитового кристалла составляет приблизительно 2,26 г/см³. Однако практическая насыпная плотность изготовленной детали из синтетического графита почти всегда ниже, обычно в диапазоне от 1,5 г/см³ до 1,95 г/см³ из-за присущей пористости, возникающей в процессе производства.

Ключевым моментом является различие между идеальной плотностью графитового кристалла и практической насыпной плотностью готового изделия. Эта разница почти полностью обусловлена микроскопическими пустотами, или порами, образовавшимися в процессе производства, что напрямую влияет на конечные характеристики материала.

Почему плотность — это не одно число

Расхождение между теоретической и практической плотностью синтетического графита — это не недостаток; это фундаментальная характеристика материала, которой управляют для достижения определенных свойств в различных областях применения.

Теоретический предел: кристаллическая плотность

Идеальный графитовый кристалл состоит из атомов углерода, расположенных в гексагональной решетчатой структуре.

На основе атомного веса углерода и расстояния между этими кристаллическими плоскостями абсолютный максимум плотности рассчитывается как ~2,26 г/см³. Это значение представляет собой сплошной материал без пустот и служит важным теоретическим ориентиром.

Практическая реальность: насыпная плотность

Синтетический графит, используемый в реальных условиях, получают путем смешивания углеродного заполнителя (например, нефтяного кокса) со связующим веществом (например, каменноугольным пеком), прессования его в форму, а затем термообработки при экстремальных температурах.

Этот процесс неизбежно оставляет микроскопические пустоты или поры между исходными частицами. Эти поры снижают общую массу на единицу объема, в результате чего насыпная плотность оказывается ниже теоретического максимума.

Критическая роль пористости

Пористость — это мера пустого пространства внутри материала, обычно выражаемая в процентах.

Она обратно пропорциональна насыпной плотности: по мере увеличения пористости насыпная плотность уменьшается. Инженеры намеренно контролируют пористость для влияния на такие свойства, как проницаемость, обрабатываемость и производительность в аккумуляторных батареях.

Как производство определяет плотность

Конечная плотность компонента из синтетического графита не случайна. Это прямой результат точных решений, принятых на протяжении всего производственного процесса.

Метод формования

Метод, используемый для придания формы материалу перед обжигом, является основным фактором.

Изостатическое прессование, которое оказывает очень высокое давление равномерно со всех сторон, дает очень плотный, мелкозернистый графит с низкой пористостью. Экструзия, напротив, обычно приводит к получению материала с более низкой плотностью.

Выбор сырья

Размер и тип исходных частиц углерода (заполнителя) играют решающую роль.

Использование более мелких зернистых заполнителей, как правило, обеспечивает лучшую укладку, уменьшая пространство между частицами и приводя к более высокой конечной плотности после обработки.

Температура графитизации

Финальный этап включает нагрев материала до температур выше 2500°C для создания упорядоченной графитовой кристаллической структуры.

Более высокие температуры графитизации могут способствовать дальнейшему уплотнению материала, приближая его конечную насыпную плотность к теоретическому пределу, хотя этот эффект является второстепенным по сравнению с методом формования.

Понимание компромиссов

Выбор определенной плотности — это инженерный компромисс. Оптимизация одного свойства часто означает принятие ограничений в другом.

Плотность против стоимости

Достижение более высокой плотности требует более интенсивной обработки, такой как изостатическое прессование и использование сырья премиум-класса. Следовательно, графит с более высокой плотностью почти всегда дороже.

Плотность против прочности

Насыпная плотность напрямую коррелирует с механическими свойствами. Более плотная графитовая деталь будет обладать более высокой прочностью на сжатие и будет более устойчива к износу и эрозии.

Плотность против проницаемости

Пористость определяет, насколько легко газы или жидкости могут проходить через графит. Графит с высокой плотностью и низкой пористостью требуется для применений, требующих герметичности, например, в тиглях или ядерных реакторах.

Как сделать правильный выбор для вашего применения

Выбор плотности синтетического графита должен определяться исключительно основными требованиями вашего проекта.

- Если ваш основной фокус — максимальная электрическая или теплопроводность: Выбирайте марку с высокой плотностью (например, >1,85 г/см³), так как это обеспечивает больше путей для прохождения электронов и тепла.

- Если ваш основной фокус — производительность анода аккумулятора: Часто наилучшей является тщательно контролируемая промежуточная плотность, уравновешивающая высокую энергоемкость (более плотный материал) с необходимой пористостью для доступа электролита и диффузии ионов лития.

- Если ваш основной фокус — структурная целостность или износостойкость: Выбирайте самую высокую доступную плотность, соответствующую вашему бюджету, поскольку это напрямую связано с большей механической прочностью.

- Если ваш основной фокус — чувствительные к стоимости применения, такие как детали печей: Графит с более низкой плотностью, полученный экструзией, часто является наиболее экономичным и вполне достаточным выбором.

Понимая связь между плотностью, производством и производительностью, вы можете уверенно выбрать точную марку графита для достижения ваших технических и финансовых целей.

Сводная таблица:

| Тип плотности | Типичное значение (г/см³) | Ключевые характеристики |

|---|---|---|

| Теоретическая (кристаллическая) плотность | ~2,26 | Плотность идеального графитового кристалла; теоретический максимум. |

| Насыпная (практическая) плотность | 1,5 - 1,95 | Плотность изготовленной детали; варьируется в зависимости от пористости и производственного процесса. |

Выберите идеальный графит, соответствующий производительности и бюджету вашего применения.

Понимание критического баланса между плотностью, пористостью, прочностью и стоимостью имеет решающее значение для выбора правильного синтетического графита. Независимо от того, нужен ли вам материал с высокой плотностью для превосходной проводимости и прочности в тиглях или реакторах, или экономичная марка для компонентов печей, опыт KINTEK гарантирует, что вы получите материал, адаптированный к конкретным требованиям вашей лаборатории.

Позвольте нашим специалистам помочь вам найти оптимальное решение. Свяжитесь с KINTEK сегодня для консультации по высокопроизводительному лабораторному оборудованию и расходным материалам.

Визуальное руководство

Связанные товары

- Углеграфитовая пластина, изготовленная методом изостатического прессования

- Печь непрерывного графитирования в вакууме с графитом

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Графитировочная печь сверхвысоких температур в вакууме

- Большая вертикальная графитировочная печь с вакуумом

Люди также спрашивают

- В чем разница между экструдированным и изостатическим графитом? Выберите правильный материал для вашего применения

- Каковы области применения биомассы? Руководство по ее универсальному использованию в качестве возобновляемого источника энергии

- Почему в процессе RMA сплава циркония используется среда с высокой чистотой водорода? Достижение прецизионной обработки порошка

- Почему биомасса является лучшей альтернативой нефти? Откройте для себя устойчивое, циклическое энергетическое будущее

- Почему для пост-отверждения фторсиликоновой резины необходимо использовать печь с принудительной циркуляцией воздуха? Обеспечение максимальной производительности материала

- Как азотно-плазменные реакторы достигают высокой эффективности преобразования? Максимизация рекуперации ресурсов из осадка

- Каковы применения радиоактивности в промышленности? Повышение качества, безопасности и эффективности

- Какова роль систем нагрева и перемешивания в лаборатории при приготовлении золь-геля оксида алюминия? Достижение превосходной однородности покрытия