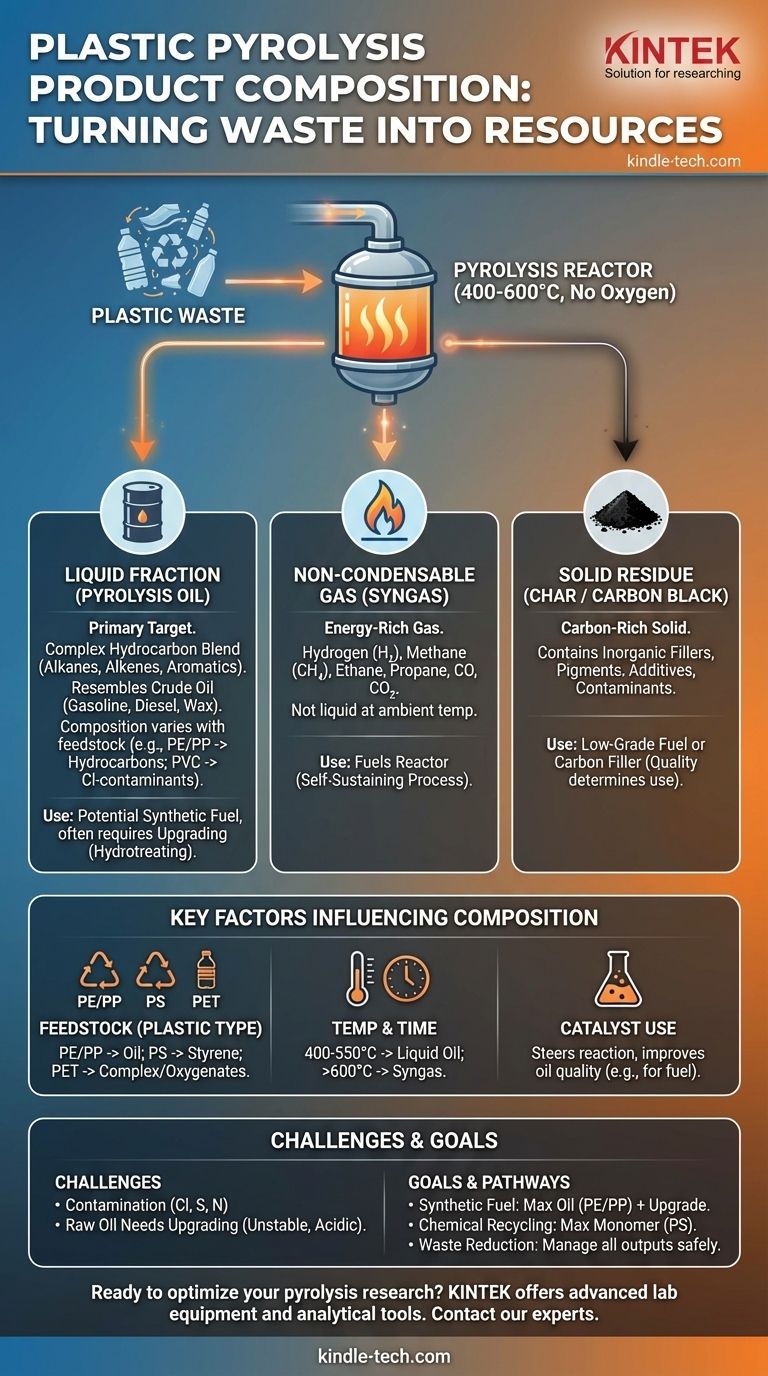

Коротко говоря, пиролиз пластика разлагает отходы пластика на три основных продукта: жидкую углеводородную смесь, называемую пиролизным маслом, смесь неконденсируемых газов (синтез-газ) и твердый остаток (кокс). Точный состав этих продуктов не является фиксированным; он значительно варьируется в зависимости от типа перерабатываемого пластика и конкретных условий реакции пиролиза.

Основная проблема — и возможность — пиролиза пластика заключается в том, что он не производит единого, чистого продукта. Вместо этого он создает сложный, переменный поток жидких, газообразных и твердых материалов, которые требуют тщательного управления и часто дальнейшей обработки, чтобы стать ценными.

Три основных продукта пиролиза пластика

Пиролиз — это термическое разложение в отсутствие кислорода. Применительно к пластикам он расщепляет длинные полимерные цепи на более мелкие, более полезные молекулы. Эти молекулы разделяются на жидкие, газообразные и твердые фракции.

Пиролизное масло (жидкая фракция)

Эта жидкость является основной целью большинства пиролизных операций и часто рассматривается как тип синтетической сырой нефти.

Его состав представляет собой сложную смесь углеводородных молекул. В отличие от упомянутого описания пиролизного масла из биомассы, которое богато кислородом (до 40%), масло из обычных пластиков, таких как полиэтилен (ПЭ) и полипропилен (ПП), состоит в основном из углеводородов с очень малым содержанием кислорода.

Жидкость содержит широкий спектр органических соединений, от более легких молекул бензинового диапазона до более тяжелых дизельных и восковых фракций. Присутствие специфических пластиков, таких как ПЭТ, может привести к появлению кислородсодержащих соединений, в то время как ПВХ может привести к появлению хлора, что делает масло коррозионным и экологически опасным без дальнейшей обработки.

Неконденсируемый газ (синтез-газ)

Это та часть продукта, которая не превращается в жидкость при охлаждении после выхода из реактора.

Этот газ богат энергией и обычно включает водород, метан, этан, пропан и бутан. Он также содержит монооксид углерода (CO) и диоксид углерода (CO2).

На большинстве коммерческих предприятий этот синтез-газ улавливается и используется в качестве топлива для нагрева пиролизного реактора, что делает процесс более энергоэффективным и самодостаточным.

Твердый остаток (кокс или технический углерод)

После удаления летучих компонентов остается твердый, богатый углеродом материал.

Этот остаток в основном состоит из углерода, но он не чист. Он служит поглотителем неорганических материалов, присутствующих в исходных отходах пластика, таких как наполнители, пигменты, добавки (например, стекловолокно) и другие загрязнители.

Качество и чистота кокса определяют его использование. Низкокачественный кокс может использоваться в качестве низкосортного твердого топлива, в то время как более чистый технический углерод потенциально может продаваться в качестве наполнителя для резины или асфальта.

Ключевые факторы, влияющие на состав продукта

Невозможно понять выход без понимания входных данных и процесса. Смесь продуктов не статична; она является прямым результатом ключевых операционных переменных.

Тип исходного сырья из пластика

Это самый важный фактор. Различные полимеры распадаются на разные продукты.

- Полиолефины (ПЭ, ПП): Производят богатое парафинами и олефинами масло, напоминающее сырую нефть, со смесью бензиновых, дизельных и восковых фракций.

- Полистирол (ПС): В основном распадается на мономер стирола, что делает его идеальным кандидатом для истинной химической переработки обратно в новый полистирол.

- ПЭТ (полиэтилентерефталат): Дает более сложный продукт, включая кислородсодержащие соединения и твердую терефталевую кислоту, что усложняет его использование в качестве топлива.

Температура пиролиза и время реакции

Условия внутри реактора определяют, что производится.

- Более низкие температуры (прибл. 400-550°C): Этот диапазон обычно максимизирует выход жидкого пиролизного масла.

- Более высокие температуры (>600°C): Более высокая температура и более длительное время реакции имеют тенденцию к дальнейшему "крекингу" молекул, способствуя производству неконденсируемого газа, а не жидкого масла.

Роль катализаторов

Введение катализатора в процесс может направить химические реакции к более специфическому и ценному продукту.

Катализаторы могут улучшить качество пиролизного масла, сужая диапазон производимых углеводородных молекул, часто способствуя образованию ценных ароматических соединений бензинового диапазона. Это может создать более высококачественное топливо, но добавляет сложности и стоимости к операции.

Понимание компромиссов и проблем

Объективность требует признания того, что продукты пиролиза не являются идеальным решением. Они сопряжены со значительными проблемами, которые необходимо решать.

Загрязнение неизбежно

Если исходное сырье из пластика не идеально чистое и отсортированное, загрязнители попадут в продукты.

Хлор из ПВХ является серьезной проблемой, поскольку он образует соляную кислоту, которая очень коррозионна и требует удаления. Сера и азот из некоторых пластиков также могут попадать в масло, требуя гидроочистки, аналогичной переработке обычной сырой нефти.

Сырое пиролизное масло требует модернизации

Сырой жидкий продукт редко является "прямой заменой" обычных видов топлива или химического сырья.

Он часто нестабилен, кислый и содержит смесь нежелательных соединений. Чтобы использовать его на нефтеперерабатывающих заводах или в качестве готового топлива, почти всегда требуется вторичный процесс модернизации, такой как гидроочистка, для удаления загрязнителей и насыщения нестабильных олефиновых соединений.

Правильный выбор для вашей цели

"Лучший" состав продукта полностью зависит от вашей цели. Пиролиз — это инструмент, и его выход должен соответствовать конкретному конечному использованию.

- Если ваша основная цель — создание синтетического топлива: Максимизируйте выход жидкого масла из полиолефинового сырья (ПЭ, ПП) и планируйте необходимые капитальные и эксплуатационные расходы на установку по модернизации масла.

- Если ваша основная цель — циклическая химическая переработка: Используйте чистое, однопоточное сырье, такое как полистирол, чтобы максимизировать извлечение ценного мономера стирола для производства нового пластика.

- Если ваша основная цель — сокращение объема отходов: Признайте, что все три продукта (масло, газ, кокс) должны иметь определенный и экологически безопасный путь утилизации или использования.

В конечном итоге, использование потенциала пиролиза пластика зависит от четкого понимания сложной и переменчивой природы его продуктов.

Сводная таблица:

| Продукт | Основной состав | Ключевые характеристики |

|---|---|---|

| Пиролизное масло | Углеводороды (алканы, алкены, ароматические соединения) | Вязкая жидкость, напоминает сырую нефть; качество зависит от сырья. |

| Неконденсируемые газы (синтез-газ) | Водород (H₂), Метан (CH₄), Этан, Пропан, CO, CO₂ | Используется для питания пиролизного реактора для повышения энергоэффективности. |

| Твердый остаток (кокс) | Углерод, неорганические добавки, загрязнители | Качество варьируется; может использоваться в качестве топлива или наполнителя, если достаточно чист. |

| Ключевые влияющие факторы | Влияние на состав | |

| Исходное сырье (тип пластика) | Полиолефины (ПЭ, ПП) дают масло; полистирол дает стирол; ПЭТ дает кислородсодержащие соединения. | |

| Температура и время | Более низкие температуры (400-550°C) способствуют образованию масла; более высокие температуры (>600°C) способствуют образованию газа. | |

| Использование катализатора | Может сузить диапазон углеводородов, улучшая качество масла для топливных применений. |

Готовы превратить пластиковые отходы в ценные ресурсы? KINTEK специализируется на передовом лабораторном оборудовании для исследований пиролиза и разработки процессов. Независимо от того, анализируете ли вы исходное сырье, оптимизируете условия реакции или характеризуете продукты пиролизного масла, газа и кокса, наши прецизионные печи, реакторы и аналитические инструменты обеспечивают надежность и контроль, которые вам необходимы. Позвольте нам помочь вам достичь ваших целей по переработке и утилизации энергии. Свяжитесь с нашими экспертами сегодня, чтобы найти правильное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

Люди также спрашивают

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы