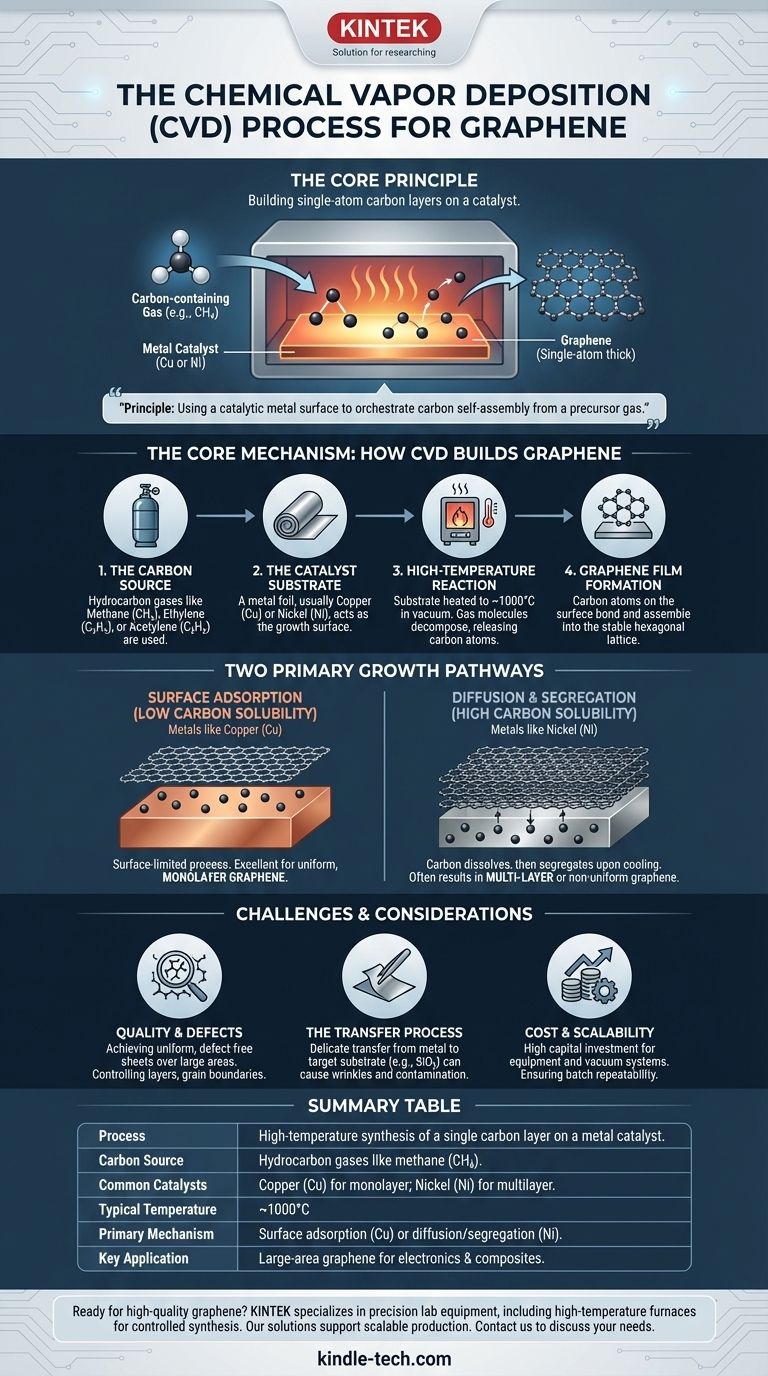

По своей сути, химическое осаждение из газовой фазы (CVD) для графена — это процесс синтеза, при котором на поверхности катализатора формируется одноатомный слой углерода. Он работает путем введения углеводородного газа, такого как метан, в высокотемпературную печь, содержащую металлическую подложку, обычно медь или никель. Тепло разлагает газ, высвобождая атомы углерода, которые затем собираются в характерную гексагональную решетку графена на поверхности металла.

Центральный принцип CVD заключается в использовании каталитической металлической поверхности для упорядочивания самосборки атомов углерода из исходного газа. Этот метод является ведущей стратегией для производства высококачественных графеновых пленок большой площади, подходящих для промышленного и электронного применения.

Основной механизм: как CVD создает графен

Процесс CVD можно рассматривать как последовательность контролируемых шагов, происходящих на атомном уровне внутри специальной печи.

Источник углерода

Процесс начинается с прекурсора углерода. Хотя могут использоваться твердые вещества и жидкости, чаще всего это углеводородный газ.

Такие газы, как метан (CH₄), этилен (C₂H₄) или ацетилен (C₂H₂) являются стандартным выбором, поскольку ими можно точно управлять, и они чисто разлагаются при высоких температурах.

Каталитическая подложка

Металлическая фольга, чаще всего медь (Cu) или никель (Ni), действует как подложка для роста или катализатор. Эта подложка — не просто пассивная поверхность; ее химические свойства определяют весь механизм роста.

Высокотемпературная реакция

Металлическая подложка нагревается примерно до 1000°C в вакуумной камере. Затем в камеру подается углеводородный газ.

При этой экстремальной температуре молекулы газа распадаются, высвобождая отдельные атомы углерода на горячую поверхность металла.

Формирование графеновой пленки

Эти свободные атомы углерода обладают высокой подвижностью на поверхности металла. Они перемещаются и связываются друг с другом, естественным образом собираясь в стабильную, низкоэнергетическую гексагональную решетчатую структуру, которая определяет графен.

Два основных пути роста

Выбор металлической подложки имеет решающее значение, поскольку он определяет, как именно формируется графеновая пленка. Существует два различных механизма, основанных на способности металла растворять углерод.

Поверхностная адсорбция (низкая растворимость углерода)

Такие металлы, как медь, обладают очень низкой растворимостью углерода. Это означает, что атомы углерода не могут легко раствориться в объеме металла.

Поэтому рост является процессом, ограниченным поверхностью. Атомы углерода оседают на поверхности меди и остаются там, образуя пленку. Как только поверхность покрывается полным монослоем графена, каталитическое действие прекращается, что делает этот метод отличным для получения однородного монослойного графена.

Диффузия и сегрегация (высокая растворимость углерода)

В отличие от этого, такие металлы, как никель, обладают высокой растворимостью углерода. При высоких температурах атомы углерода легко растворяются и диффундируют внутрь объема никелевой фольги, подобно тому, как сахар растворяется в воде.

Когда система охлаждается, способность никеля удерживать углерод резко снижается. Это заставляет растворенный углерод выпадать обратно на поверхность, где он кристаллизуется в графен. Этот метод может легко привести к многослойному или неоднородному графену.

Понимание компромиссов и проблем

Хотя CVD является наиболее многообещающим методом для масштабируемого производства графена, он не лишен сложностей и ограничений.

Качество и дефекты

Получение идеально однородного листа графена без дефектов на большой площади остается серьезной проблемой. Такие факторы, как количество слоев, границы зерен (места встречи различных кристаллических доменов) и углы скручивания между слоями, оказывают глубокое влияние на конечные электрические и механические свойства материала.

Процесс переноса

Графен, выращенный на металлической фольге, не сразу пригоден для большинства применений, например, в электронике. Его необходимо осторожно перенести с металлического катализатора на целевую подложку, такую как диоксид кремния или гибкий полимер.

Этот деликатный этап переноса является основным источником складок, разрывов и загрязнений, которые могут ухудшить качество графена.

Стоимость и масштабируемость

Хотя этот метод описывается как «относительно недорогой» по сравнению с лабораторными методами, такими как отшелушивание, промышленный CVD требует значительных капиталовложений в высокотемпературные печи и вакуумное оборудование. Последовательный контроль переменных процесса для обеспечения повторяемости от партии к партии является ключевым производственным препятствием.

Выбор правильного варианта для вашей цели

Оптимальный подход CVD полностью зависит от требований конечного применения.

- Если ваш основной фокус — высокопроизводительная электроника, требующая однородного монослойного графена: Ваш лучший подход — использовать подложку с низкой растворимостью, такую как медь, чтобы использовать ее механизм самоограничивающегося роста.

- Если ваш основной фокус — применения, где многослойный графен приемлем или даже полезен (например, композиты, покрытия): Использование подложки с высокой растворимостью, такой как никель, может быть более экономичным и быстрым методом роста.

В конечном счете, овладение процессом CVD — это ключ, который открывает потенциал графена для перехода из лаборатории в реальные технологии.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Высокотемпературный синтез одного слоя углерода на металлическом катализаторе. |

| Источник углерода | Углеводородные газы, такие как метан (CH₄). |

| Распространенные катализаторы | Медь (Cu) для монослойного роста; Никель (Ni) для многослойного роста. |

| Типичная температура | ~1000°C |

| Основной механизм | Поверхностная адсорбция (Cu) или диффузия/сегрегация (Ni). |

| Ключевое применение | Производство графена большой площади для электроники и композитов. |

Готовы интегрировать высококачественный графен в свои исследования или производство? Процесс CVD сложен, но наличие правильного оборудования — первый шаг к успеху. KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, включая высокотемпературные печи, необходимые для контролируемого синтеза графена. Независимо от того, разрабатываете ли вы электронику нового поколения или передовые композитные материалы, наши решения поддерживают надежное, масштабируемое производство. Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как мы можем удовлетворить ваши конкретные лабораторные потребности и помочь вам достичь ваших целей в области материаловедения.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты