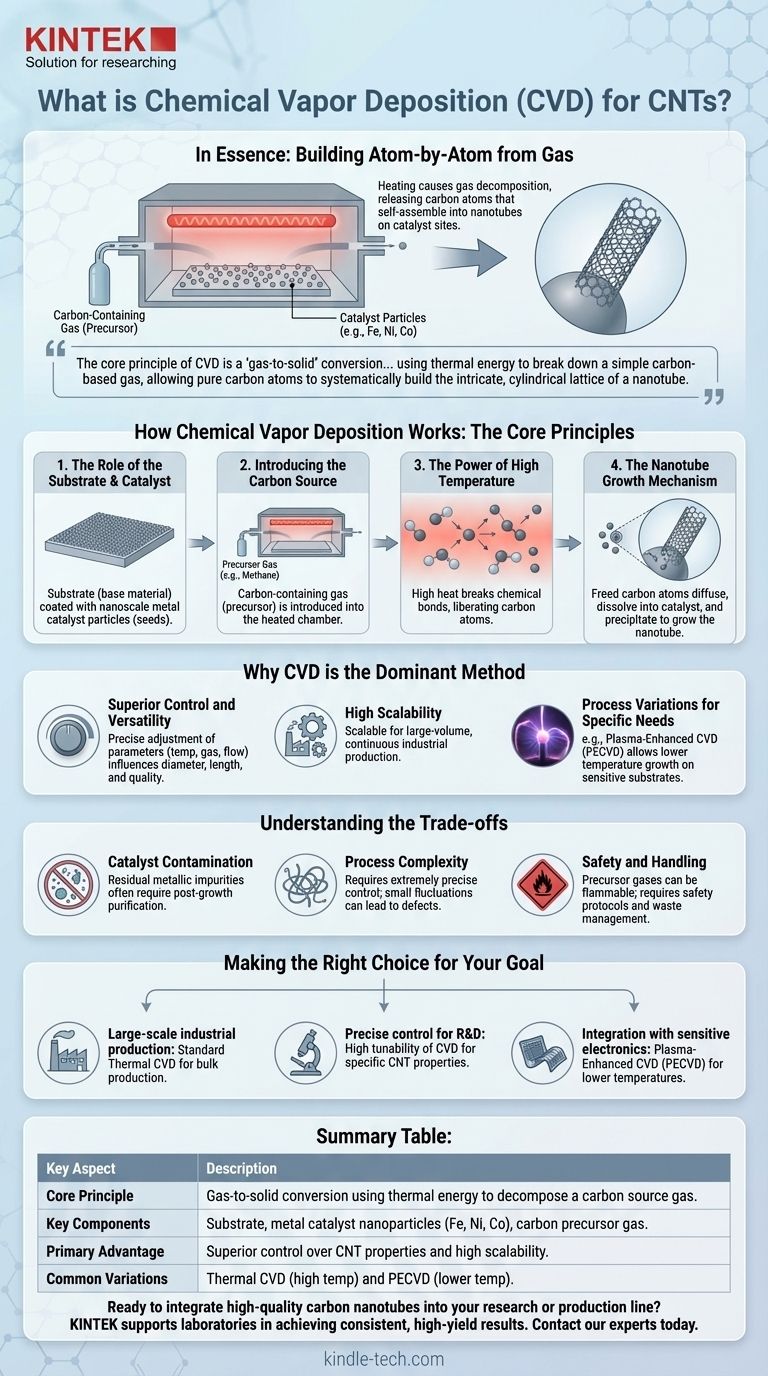

По сути, химическое осаждение из газовой фазы (ХОГФ) — это метод создания углеродных нанотрубок (УНТ) атом за атомом из газа. Он включает нагрев поверхности, покрытой частицами катализатора, внутри камеры, а затем подачу газа, содержащего углерод. Высокая температура заставляет газ разлагаться, высвобождая атомы углерода, которые затем самоорганизуются в нанотрубочные структуры на каталитических участках.

Основной принцип ХОГФ — это преобразование «газ-в-твердое тело». Для углеродных нанотрубок это означает использование тепловой энергии для расщепления простого углеродсодержащего газа, что позволяет атомам чистого углерода систематически строить замысловатую цилиндрическую решетку нанотрубки на подготовленной поверхности.

Как работает химическое осаждение из газовой фазы: основные принципы

Чтобы по-настоящему понять ХОГФ, мы должны рассматривать его как контролируемый многоступенчатый процесс. Каждый этап имеет решающее значение для синтеза высококачественных нанотрубок с заданными свойствами.

Роль подложки и катализатора

Весь процесс начинается с основного материала, известного как подложка. Это поверхность, на которой будут расти нанотрубки.

Критически важно, что для роста УНТ эта подложка покрыта тонким слоем наноразмерных каталитических частиц, обычно металлов, таких как железо, никель или кобальт. Эти частицы являются фактическими «затравками», из которых зарождается и растет каждая нанотрубка.

Подача источника углерода

После того как подложка нагрета до целевой температуры внутри реакционной камеры, подается газ, содержащий углерод (известный как прекурсор).

К распространенным газам-прекурсорам относятся метан, этилен или ацетилен. Выбор газа является ключевой экспериментальной переменной, влияющей на качество и тип получаемых нанотрубок.

Сила высокой температуры

Тепло — это двигатель процесса ХОГФ. Высокие температуры внутри камеры (часто 600–1200°C) обеспечивают необходимую энергию для разрыва химических связей в молекулах газа-прекурсора.

Эта реакция разложения эффективно высвобождает атомы углерода из газа, делая их доступными для осаждения.

Механизм роста нанотрубок

Высвобожденные атомы углерода диффундируют к нагретой подложке и растворяются в наночастицах металлического катализатора.

Когда каталитическая частица становится перенасыщенной углеродом, углерод начинает выпадать в осадок в высокоорганизованной цилиндрической графитовой форме. Это выпадение в осадок и есть рост углеродной нанотрубки.

Почему ХОГФ является доминирующим методом

Хотя существуют и более старые методы, такие как дуговой разряд и лазерная абляция, ХОГФ стал доминирующим коммерческим и исследовательским процессом для производства УНТ. Это обусловлено несколькими явными преимуществами.

Превосходный контроль и универсальность

Процесс ХОГФ обеспечивает беспрецедентный контроль над конечным продуктом. Точно настраивая такие параметры, как температура, состав газа, давление и скорость потока, исследователи могут влиять на диаметр, длину и качество нанотрубок (например, однослойные против многослойных).

Высокая масштабируемость

В отличие от других методов, системы ХОГФ могут быть масштабированы для крупносерийного непрерывного производства. Эта масштабируемость является основной причиной того, что ХОГФ стал стандартом для промышленных применений, где требуются большие объемы УНТ.

Вариации процесса для конкретных нужд

Основные принципы ХОГФ могут быть адаптированы. Например, плазменное химическое осаждение из газовой фазы (ПХОГФ) использует электрическое поле для создания плазмы, которая помогает разлагать газ-прекурсор.

Это позволяет реакции протекать при значительно более низких температурах, что делает возможным выращивание УНТ непосредственно на чувствительных подложках (таких как пластик или некоторые электронные компоненты), которые не выдерживают тепла традиционного ХОГФ.

Понимание компромиссов

Несмотря на свои преимущества, ХОГФ не лишено проблем. Понимание этих проблем является ключом к его успешному применению.

Загрязнение катализатором

Поскольку нанотрубки растут непосредственно из частиц металлического катализатора, конечный продукт часто содержит остаточные металлические примеси. Почти всегда требуются этапы очистки после роста, что усложняет и удорожает процесс.

Сложность процесса

Достижение высококачественных, однородных УНТ требует чрезвычайно точного контроля над множеством переменных. Небольшие колебания температуры или расхода газа могут привести к дефектам в структуре нанотрубок или к непостоянному качеству партии.

Безопасность и обращение

Газы-прекурсоры, используемые в ХОГФ (такие как метан и ацетилен), часто легковоспламеняемы и требуют специального обращения и протоколов безопасности. Процесс также генерирует побочные продукты, с которыми необходимо правильно обращаться.

Выбор правильного подхода для вашей цели

Оптимальный подход полностью зависит от вашей конечной цели.

- Если ваш основной фокус — крупномасштабное промышленное производство: Стандартный термический ХОГФ является устоявшимся, масштабируемым и наиболее экономически эффективным методом для массового производства УНТ.

- Если ваш основной фокус — точный контроль для НИОКР: Высокая настраиваемость параметров ХОГФ делает его идеальной платформой для исследования и изготовления специфических типов УНТ с желаемыми свойствами.

- Если ваш основной фокус — интеграция с чувствительной электроникой: Необходимым выбором является низкотемпературный вариант, такой как плазменное химическое осаждение из газовой фазы (ПХОГФ), чтобы избежать повреждения нижележащих компонентов.

В конечном счете, химическое осаждение из газовой фазы представляет собой надежную и адаптируемую платформу для создания одного из самых замечательных материалов, когда-либо открытых.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Преобразование газ-в-твердое тело с использованием тепловой энергии для разложения источника углерода в виде газа. |

| Ключевые компоненты | Подложка, наночастицы металлического катализатора (например, Fe, Ni, Co) и газ-прекурсор углерода (например, метан). |

| Основное преимущество | Превосходный контроль над свойствами УНТ (диаметр, длина, качество) и высокая масштабируемость для промышленного производства. |

| Распространенные вариации | Термический ХОГФ (высокая температура) и ПХОГФ для роста при более низких температурах на чувствительных материалах. |

Готовы интегрировать высококачественные углеродные нанотрубки в свои исследования или производственную линию? Точный контроль и масштабируемость ХОГФ необходимы для успеха. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для надежного синтеза УНТ. Наш опыт помогает лабораториям достигать стабильных результатов с высоким выходом. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником