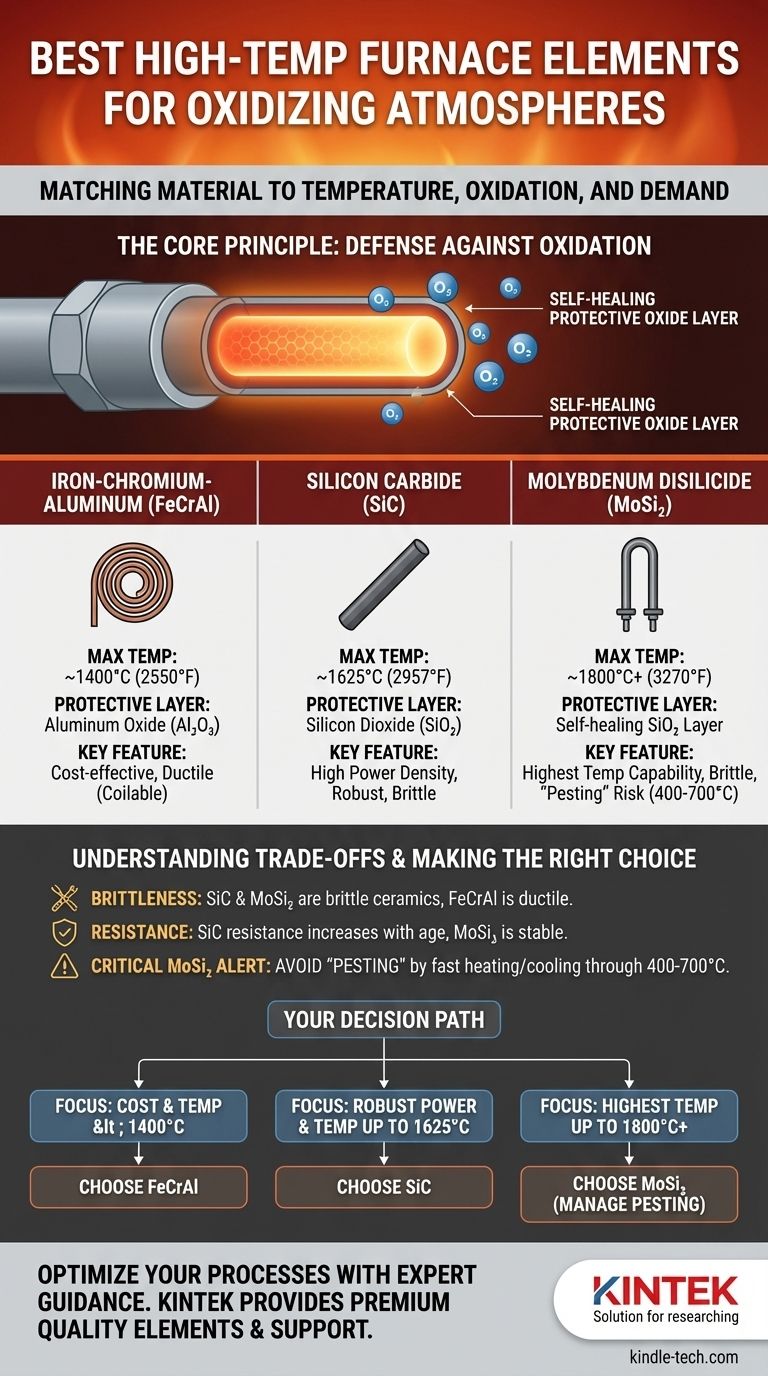

Для высокотемпературных печей, работающих в окислительной атмосфере, лучший нагревательный элемент определяется максимальной требуемой температурой. Для температур до 1800°C (3270°F) дисилицид молибдена (MoSi₂) является отраслевым стандартом благодаря своим превосходным характеристикам и сроку службы. Для среднетемпературных применений до 1625°C (2957°F) карбид кремния (SiC) является надежным и распространенным выбором, в то время как сплавы железо-хром-алюминий (FeCrAl) являются наиболее экономичным решением для температур ниже 1400°C (2550°F).

Выбор нагревательного элемента заключается не в поиске одного универсально «лучшего» материала. Речь идет о сопоставлении способности материала образовывать стабильный, защитный оксидный слой с конкретной температурой, бюджетом и эксплуатационными требованиями вашей печи.

Основной принцип: самовосстанавливающийся защитный экран

Чтобы понять, почему некоторые материалы превосходят другие, вы должны сначала понять основную проблему: окисление.

Почему окисление — враг

При высоких температурах окислительная атмосфера (любая среда со свободным кислородом, включая воздух) чрезвычайно агрессивна. Большинство металлов быстро соединяются с кислородом и по существу сгорают, что приводит к катастрофическому выходу элемента из строя.

Роль оксидного слоя

Решение состоит не в том, чтобы найти материал, инертный к кислороду, а в том, который использует кислород в своих интересах. Лучшие материалы реагируют с кислородом, образуя тонкий, стабильный и нереактивный защитный оксидный слой на своей поверхности. Эта керамическая «кожа» действует как газонепроницаемый барьер, предотвращая дальнейшее окисление основного материала элемента и позволяя ему работать в течение тысяч часов.

Сравнение основных кандидатов на материал

Ваш выбор материала — это прямой компромисс между рабочей температурой и стоимостью. Каждый материал основан на образовании различного защитного слоя.

Железо-хром-алюминий (FeCrAl / "Кантал")

Это рабочая лошадка для низкотемпературных применений, часто используемая в лабораторных печах и обжиговых печах.

- Максимальная температура: До ~1400°C (2550°F)

- Защитный слой: Оксид алюминия (Al₂O₃)

- Ключевая особенность: Эти сплавы пластичны и легко формуются в спиральные провода, что делает их недорогими и простыми в работе.

Карбид кремния (SiC)

Элементы из SiC распространены в промышленных процессах, таких как производство стекла и термообработка металлов. Обычно они доступны в виде жестких стержней или трубок.

- Максимальная температура: До ~1625°C (2957°F)

- Защитный слой: Диоксид кремния (SiO₂)

- Ключевая особенность: Обеспечивает высокую плотность мощности (может очень быстро нагреваться) и механически прочен при рабочей температуре.

Дисилицид молибдена (MoSi₂)

Это основной материал для самых требовательных высокотемпературных воздушных печей, используемый в стоматологии, керамике и исследованиях передовых материалов.

- Максимальная температура: До ~1800°C (3270°F), некоторые марки превышают эту температуру.

- Защитный слой: Стеклообразный, самовосстанавливающийся слой диоксида кремния (SiO₂).

- Ключевая особенность: Непревзойденная высокотемпературная способность на воздухе. В горячем состоянии стеклообразный оксидный слой может даже «залечивать» небольшие поверхностные трещины.

Понимание компромиссов и режимов отказа

Нет идеального материала. Понимание их ограничений имеет решающее значение для надежной работы.

Хрупкость против пластичности

FeCrAl пластичен и прощает ошибки. SiC и MoSi₂ — это твердые керамические материалы, которые чрезвычайно хрупки при комнатной температуре. С ними следует обращаться осторожно во время установки, чтобы предотвратить разрушение от механического удара.

Стабильность сопротивления и управление мощностью

Электрическое сопротивление элементов SiC увеличивается в течение срока их службы по мере старения материала. Это требует более сложного контроллера мощности (обычно SCR или трансформатора с отводами), который может подавать возрастающее напряжение для поддержания выходной мощности. В отличие от этого, MoSi₂ имеет очень стабильное сопротивление в течение всего срока службы, что упрощает требования к источнику питания.

Риск "заболевания" MoSi₂

MoSi₂ имеет уникальную и критическую уязвимость. В диапазоне температур 400-700°C (750-1300°F) он может подвергаться катастрофической форме низкотемпературного окисления, называемой «заболеванием», при которой элемент быстро распадается на порошок. Чтобы избежать этого, печь, использующая элементы MoSi₂, должна быть запрограммирована на как можно более быстрый нагрев и охлаждение через эту температурную зону.

Соображения стоимости

Стоимость материалов напрямую коррелирует с их температурными возможностями. Общая иерархия от наименее до наиболее дорогого: FeCrAl < SiC < MoSi₂. Более высокая начальная стоимость MoSi₂ часто оправдывается его более длительным сроком службы и более высокими температурами процесса.

Правильный выбор для вашей печи

Ваше решение должно быть прямой функцией ваших эксплуатационных требований.

- Если ваша основная цель — экономичность для температур ниже 1400°C: Сплавы FeCrAl — это очевидный и экономичный выбор.

- Если ваша основная цель — надежная работа и высокая плотность мощности до 1625°C: Элементы из карбида кремния (SiC) обеспечивают отличный баланс стоимости и возможностей.

- Если ваша основная цель — достижение максимально возможных температур (до 1800°C+) с долгосрочной стабильностью: Дисилицид молибдена (MoSi₂) является окончательным решением, при условии, что вы сможете справиться с его установкой и избежать зоны «заболевания».

Понимая, как эти материалы защищают себя от окисления, вы можете уверенно выбрать элемент, который обеспечит производительность и долговечность вашей высокотемпературной системы.

Сводная таблица:

| Материал | Макс. температура (°C) | Защитный оксидный слой | Ключевая особенность |

|---|---|---|---|

| Железо-хром-алюминий (FeCrAl) | До 1400°C | Оксид алюминия (Al₂O₃) | Экономичный, пластичный |

| Карбид кремния (SiC) | До 1625°C | Диоксид кремния (SiO₂) | Высокая плотность мощности, прочный |

| Дисилицид молибдена (MoSi₂) | До 1800°C+ | Самовосстанавливающийся слой SiO₂ | Наивысшая температурная способность |

Оптимизируйте свои высокотемпературные процессы с KINTEK

Выбор правильного нагревательного элемента имеет решающее значение для производительности, эффективности и долговечности вашей лабораторной печи. Независимо от того, требуется ли для вашего применения экономичность FeCrAl, надежная мощность SiC или экстремальная температурная способность MoSi₂, KINTEK обладает опытом и оборудованием для удовлетворения ваших потребностей.

Почему стоит выбрать KINTEK для вашего лабораторного оборудования?

- Экспертное руководство: Наши специалисты помогут вам выбрать идеальный материал элемента на основе ваших конкретных температурных требований, бюджета и эксплуатационных потребностей.

- Высочайшее качество: Мы поставляем надежные, высокопроизводительные нагревательные элементы и расходные материалы, разработанные для долговечности и точного контроля.

- Комплексная поддержка: От выбора до установки и обслуживания мы гарантируем, что ваша печь работает с максимальной производительностью.

Готовы расширить возможности своей лаборатории? Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации и узнайте, как решения KINTEK могут способствовать вашим исследованиям и разработкам.

Визуальное руководство

Связанные товары

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как изготавливаются нагревательные элементы? Наука о саморегулирующихся керамических нагревателях с PTC-эффектом

- Что такое элементы из карбида кремния? Идеальное решение для высокотемпературного нагрева

- Какой срок службы у кварцевого нагревательного элемента? Максимизируйте срок службы вашего нагревателя

- Какую роль играют лабораторные нагреватели и термопары в низкотемпературном азотировании? Достижение точного контроля температуры

- Из какого материала изготавливается нагревательный элемент? Ключевые свойства для эффективного и надежного нагрева

- Как работает резистивный нагрев? Освойте два основных метода для эффективного нагрева

- Как работают вместе несколько картриджных нагревателей и термопар типа K? Достижение оптимальной равномерности температуры

- Как нагревательные установки, используемые в процессах сухих электродов, способствуют повышению энергоэффективности? Сократите потребление энергии на 30%+