В порошковой металлургии спекание является критически важной термической обработкой, которая превращает хрупкую, спрессованную порошковую форму в прочный, единый и функциональный компонент. После того как металлический порошок прессуется в желаемую форму, он нагревается до температуры чуть ниже точки плавления. Этот процесс заставляет отдельные частицы металла сплавляться или свариваться вместе, создавая структурную целостность и механическую прочность конечной детали.

Спекание — это важный мост между рыхлым порошковым компактом и готовой металлической деталью. Оно обеспечивает окончательную механическую прочность и желаемые физические свойства за счет связывания частиц материала на микроскопическом уровне, при этом металл не плавится полностью.

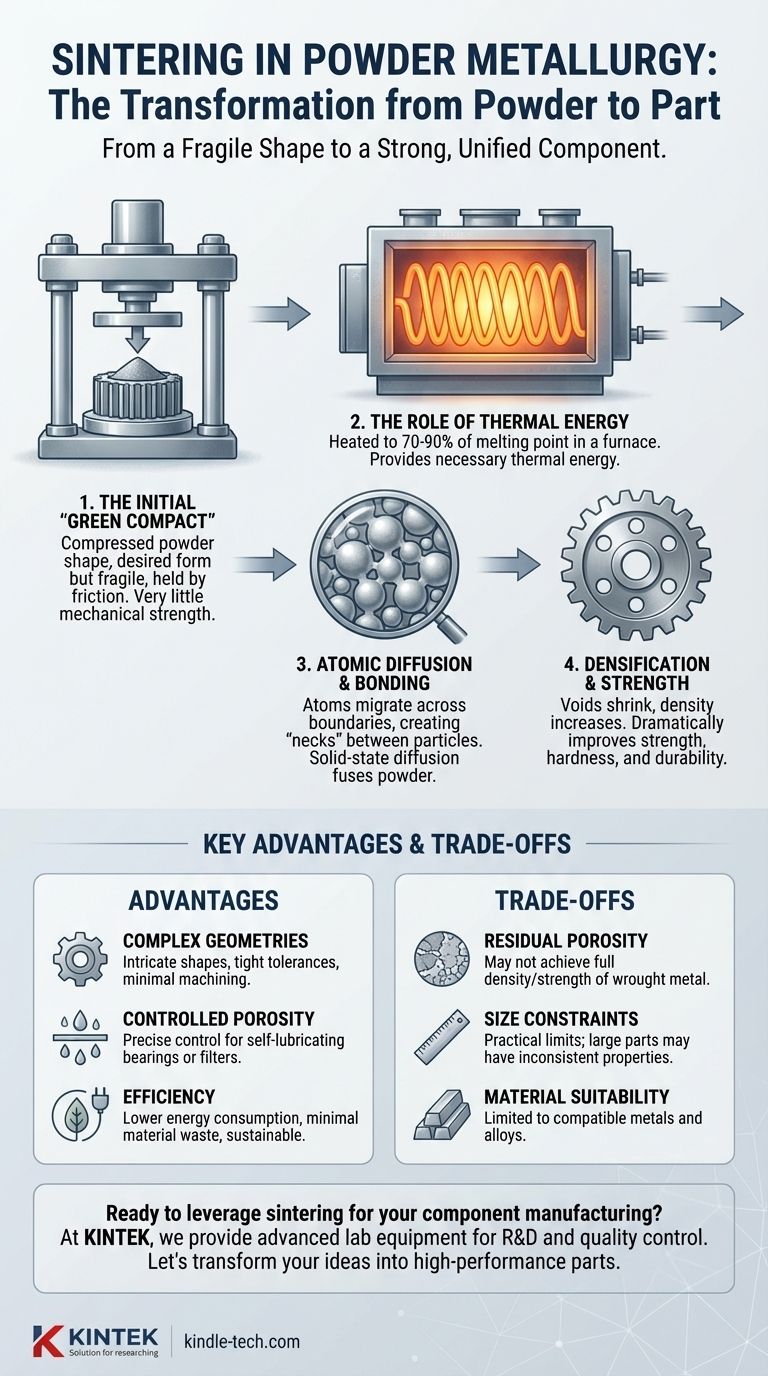

Основополагающий процесс: от порошка к детали

Чтобы понять применение спекания, вы должны сначала понять состояние компонента до его начала. Этот процесс представляет собой фундаментальное преобразование свойств материала.

Исходный «сырой компакт»

После прессования в матрице компонент известен как сырой компакт. Эта деталь имеет желаемую форму, но обладает очень низкой механической прочностью. Она удерживается вместе в основном за счет трения между переплетенными частицами порошка и часто достаточно хрупка, чтобы ее можно было сломать вручную.

Роль тепловой энергии

Сырой компакт помещается в печь и нагревается до определенной температуры, обычно от 70% до 90% от точки плавления основного металла. Эта высокая температура обеспечивает тепловую энергию, необходимую для того, чтобы атомы в частицах металла стали подвижными.

Атомная диффузия и связывание

При температуре спекания атомы начинают мигрировать через границы, где соприкасаются отдельные частицы. Этот процесс, известный как твердотельная диффузия, создает небольшие «шейки» или сварные швы между частицами. По мере продолжения процесса эти шейки растут, эффективно сплавляя порошок в твердую, когезионную массу.

Уплотнение и прочность

По мере связывания частиц небольшие пустоты или поры между ними уменьшаются и становятся более округлыми. Это увеличивает плотность компонента, значительно улучшая его прочность, твердость и общую долговечность. В результате получается готовая деталь, готовая к использованию.

Ключевые преимущества, обеспечиваемые спеканием

Спекание — это не просто этап упрочнения; оно обеспечивает основные преимущества метода производства порошковой металлургии.

Создание сложных геометрических форм

Порошковая металлургия превосходно подходит для производства деталей со сложными внешними и внутренними формами с очень жесткими допусками. Спекание завершает эти сложные конструкции, фиксируя их в прочной конечной форме с отличным качеством поверхности, минимизируя необходимость во вторичной механической обработке.

Достижение контролируемой пористости

Одним из самых уникальных применений спекания является возможность точно контролировать конечную пористость детали. Регулируя процесс, производители могут создавать компоненты с взаимосвязанными порами, идеально подходящие для самосмазывающихся подшипников (которые удерживают масло) или фильтров.

Обеспечение материальной и энергетической эффективности

Спекание — это высокоэффективный процесс. Поскольку металл никогда не плавится полностью, потребление энергии значительно ниже, чем при литье. Кроме того, поскольку деталь формируется до своей окончательной формы с самого начала, отходов материала минимально, что делает эту технологию устойчивой или «зеленой».

Понимание компромиссов

Хотя процесс спекания является мощным, он имеет присущие ему характеристики, которые необходимо учитывать для любого применения. Объективный анализ требует признания этих ограничений.

Присущая остаточная пористость

Если не выполняются вторичные операции, большинство спеченных деталей будут иметь некоторую степень остаточной пористости. Хотя это может быть преимуществом, это также означает, что деталь может не достичь той же максимальной прочности или плотности, что и компонент, изготовленный из полностью плотного деформированного или литого металла.

Ограничения по размеру и сложности

Существуют практические ограничения на размер деталей, которые могут быть эффективно спечены. Очень крупные компоненты могут страдать от неравномерного нагрева и уплотнения, что приводит к непостоянным свойствам по всей детали.

Пригодность материала

Процесс порошковой металлургии и спекания идеален для многих материалов, таких как железо, сталь, бронза и нержавеющая сталь. Однако не все металлы или сплавы подходят для этого процесса, что может ограничить выбор материала для некоторых высокопроизводительных применений.

Правильный выбор для вашей цели

Выбор спекания в качестве части вашего производственного процесса полностью зависит от конкретных приоритетов вашего проекта.

- Если ваша основная цель — экономичное массовое производство: Спекание предлагает исключительную повторяемость и минимальные отходы материала для больших серий сложных деталей.

- Если ваша основная цель — уникальные свойства материала: Процесс позволяет контролировать пористость, что обеспечивает такие применения, как самосмазывающиеся компоненты и фильтры, которые трудно получить другими способами.

- Если ваша основная цель — эффективность производства: Спекание обеспечивает деталь, близкую к окончательной форме, с хорошей чистотой поверхности и низким энергопотреблением, что снижает потребность в дорогостоящей механической обработке и отделочных операциях.

В конечном итоге, спекание — это технология, которая раскрывает весь потенциал порошковой металлургии, превращая точно сформированные порошки в прочные, функциональные детали.

Сводная таблица:

| Преимущество спекания | Ключевое преимущество |

|---|---|

| Структурная целостность | Превращает хрупкие порошковые компакты в прочные, единые детали. |

| Сложные геометрические формы | Позволяет производить сложные формы с минимальной механической обработкой. |

| Контролируемая пористость | Создает детали для самосмазывающихся подшипников или фильтров. |

| Эффективность материала и энергии | Процесс, близкий к окончательной форме, с низкими отходами и энергопотреблением. |

Готовы использовать спекание для производства ваших компонентов?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для исследований и разработок в области порошковой металлургии и контроля качества. Независимо от того, разрабатываете ли вы новые спеченные материалы или оптимизируете свой производственный процесс, наши решения помогут вам достичь точного контроля температуры и стабильных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может поддержать специфические потребности вашей лаборатории в порошковой металлургии. Давайте превратим ваши идеи в высокопроизводительные детали.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой азота и водорода

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6