Контроль температуры в камерном нагревателе сопротивления — это система с обратной связью, предназначенная для поддержания точной внутренней температуры. Он работает путем непрерывного измерения тепла с помощью датчика, сравнения его с желаемой уставкой и автоматической регулировки электрической мощности, подаваемой на нагревательные элементы, для устранения любых отклонений.

Основной принцип заключается не просто в нагреве, а в достижении теплового равновесия. Эффективная система управления использует постоянный цикл обратной связи — измерение, сравнение и регулировку — для поддержания заданной температуры с высокой точностью, обеспечивая воспроизводимые и надежные результаты для обрабатываемого материала.

Основные компоненты контроля температуры

Чтобы понять систему, лучше всего разбить ее на три основных компонента, которые работают вместе в непрерывном цикле.

Датчик: Термопара

Термопара действует как «глаза» системы. Это зонд для измерения температуры, помещенный внутрь камеры нагревателя, который измеряет текущую температуру.

Тип и расположение имеют решающее значение. Контрольная термопара обеспечивает основную обратную связь для системы, в то время как дополнительные термопары нагрузки могут быть размещены на материале или внутри него для имитации его фактической температуры.

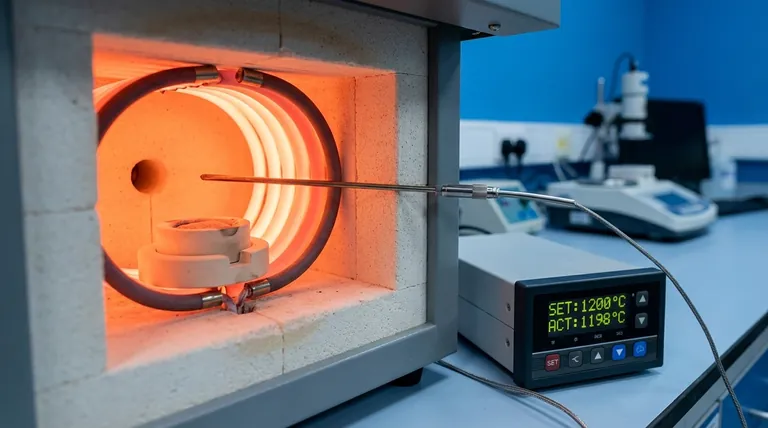

Мозг: Температурный контроллер

Температурный контроллер — это центр принятия решений. Он получает показания температуры от термопары и сравнивает их с уставкой — целевой температурой, которую вы запрограммировали.

На основе разницы между фактической температурой и уставкой контроллер рассчитывает необходимую регулировку мощности и отправляет сигнал на источник питания.

Мышцы: Нагревательные элементы и регулирование мощности

Нагревательные элементы — это компоненты, которые преобразуют электрическую энергию в тепло посредством сопротивления (нагрев по закону Джоуля). Контроллер регулирует мощность, подаваемую на эти элементы.

Эта регулировка — не простое включение/выключение. Она включает в себя сложные методы для подачи ровно необходимого количества энергии.

Как на самом деле регулируется мощность

Контроллер должен точно модулировать поток энергии к нагревательным элементам. Существует несколько способов достижения этого.

Изменение времени включения/выключения

Это самый распространенный современный метод. Контроллер быстро включает и выключает питание нагревательных элементов.

Изменяя соотношение времени «включено» ко времени «выключено» в течение очень короткого цикла, он может подавать точную среднюю мощность, от 1% до 100%. Это обеспечивает очень тонкий контроль тепловыделения.

Изменение приложенного напряжения

В некоторых системах, особенно в более крупных печах, контроллер может регулировать напряжение, подаваемое на нагревательные элементы. Понижение напряжения уменьшает тепловыделение, а повышение — увеличивает его.

Это может быть сделано с помощью таких устройств, как автотрансформатор, индуктивный регулятор или путем изменения отводов на главном трансформаторе.

За пределами простого контроля: Обеспечение точности и однородности

Профессиональный контроль температуры — это больше, чем просто достижение одного числа. Это обеспечение точности и согласованности всей среды печи.

Места контроля и мониторинга

Контрольная термопара управляет системой, но она представляет только одну точку в печи. Для критически важных применений используются дополнительные термопары для мониторинга.

Они размещаются в самых горячих и самых холодных точках печи, определенных в ходе Обследования однородности температуры (TUS), чтобы гарантировать, что весь рабочий объем находится в пределах заданной допуска.

Испытания точности системы (SAT)

SAT — это процедура проверки точности всей системы контроля температуры, от кончика термопары до дисплея контроллера.

Этот тест подтверждает, что то, что контроллер считывает, соответствует тому, что печь фактически испытывает, что критически важно для соблюдения нормативных требований в таких отраслях, как аэрокосмическая промышленность и производство медицинских изделий.

Распространенные ошибки, которых следует избегать

Даже при наличии правильных компонентов плохо реализованная система даст плохие результаты. Понимание потенциальных проблем является ключом к достижению контроля над процессом.

Размещение термопары имеет решающее значение

Размещение контрольной термопары слишком близко к нагревательному элементу или слишком далеко от рабочей нагрузки даст ложные показания. Контроллер будет поддерживать уставку в месте расположения датчика, но нагреваемый материал может быть значительно горячее или холоднее.

Перерегулирование и запаздывание температуры

Когда печь только нагревается, простой контроллер может поддерживать элементы на 100% мощности до достижения уставки, что приводит к «перерегулированию» температуры по отношению к целевому значению.

Современные контроллеры используют сложные алгоритмы (например, ПИД — пропорционально-интегрально-дифференциальный) для прогнозирования этого, снижая мощность по мере приближения температуры к уставке, чтобы предотвратить перерегулирование и недорегулирование.

Разрыв между температурой элемента и температурой нагрузки

Нагревательные элементы всегда значительно горячее, чем материал, который они нагревают. Система управления должна учитывать время, необходимое для передачи тепла от элементов, через атмосферу печи и в продукт.

Правильный выбор для вашей цели

Требуемый уровень контроля полностью зависит от требований вашего процесса.

- Если ваш основной акцент делается на высокоточном процессе (например, аэрокосмическая промышленность, медицина): Ваша система должна включать несколько мониторинговых термопар, регулярные Обследования однородности температуры и документированные Испытания точности системы для гарантии соответствия и качества.

- Если ваш основной акцент делается на общецелевом нагреве (например, простая лабораторная работа, закалка): Одной хорошо расположенной контрольной термопары, подключенной к современному ПИД-контроллеру, часто бывает достаточно для достижения надежных результатов.

- Если ваш основной акцент делается на устранении неисправностей печи: Проверьте весь контур обратной связи — убедитесь, что термопара правильно откалибрована и расположена, контроллер правильно настроен, а нагревательные элементы работают должным образом.

В конечном счете, овладение контролем температуры заключается в понимании того, что вы управляете динамической системой для достижения стабильной и предсказуемой тепловой среды.

Сводная таблица:

| Компонент | Роль | Ключевая функция |

|---|---|---|

| Датчик (Термопара) | Измерение температуры | Обеспечивает обратную связь в реальном времени из камеры печи |

| Контроллер | Центр принятия решений | Сравнивает фактическую температуру с уставкой, регулирует выходную мощность |

| Нагревательные элементы | Генерация тепла | Преобразует электрическую энергию в контролируемую тепловую энергию |

| Регулирование мощности | Модуляция энергии | Использует такие методы, как время включения/выключения или изменение напряжения для точности |

Вам нужен точный контроль температуры для ваших лабораторных процессов? KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая камерные нагреватели сопротивления с усовершенствованными системами управления температурой. Независимо от того, работаете ли вы в аэрокосмической отрасли, производстве медицинских изделий или общих НИОКР, наши решения обеспечивают точность, однородность и соответствие требованиям. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в термической обработке и узнать, как KINTEK может повысить эффективность и надежность вашей лаборатории.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии