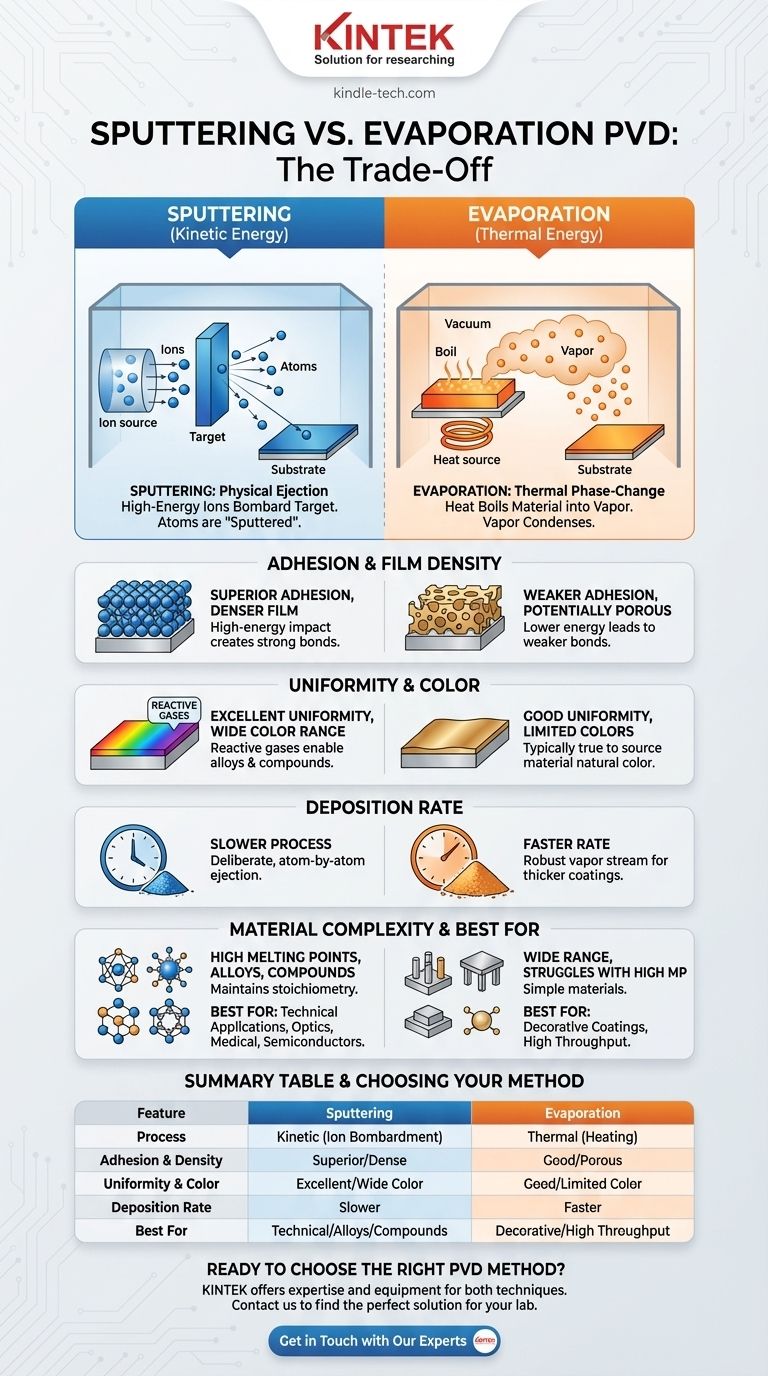

Фундаментальное различие между напылением и испарением заключается в способе создания пара для нанесения покрытия на подложку. Испарение использует тепло для кипячения материала до газообразного состояния, подобно тому, как вода образует пар. Напыление использует физический процесс, при котором высокоэнергетические ионы бомбардируют целевой материал, выбивая атомы, подобно тому, как биток разбивает пирамиду бильярдных шаров.

Выбор между напылением и испарением — это классический инженерный компромисс. Испарение обычно быстрее и проще, в то время как напыление производит более качественные, более долговечные и более универсальные тонкие пленки.

Механизм: кинетическая энергия против тепловой

Два метода физического осаждения из паровой фазы (PVD) различаются источником энергии, который они используют для высвобождения атомов из исходного материала. Это основное различие определяет свойства получаемой пленки.

Напыление: процесс физического выброса

Напыление происходит в вакуумной камере, заполненной инертным газом, таким как аргон. Подается высокое напряжение, создавая плазму.

Положительно заряженные ионы из этой плазмы ускоряются и сталкиваются с исходным материалом, называемым мишенью. Кинетическая энергия удара достаточно высока, чтобы выбить, или «распылить», атомы из мишени. Эти выброшенные атомы перемещаются по камере и конденсируются на подложке, образуя тонкую пленку.

Испарение: процесс термического фазового перехода

Испарение — это концептуально более простой процесс. В условиях высокого вакуума исходный материал нагревается до тех пор, пока его давление пара не станет значительным.

Обычно это делается с использованием резистивного источника тепла (термическое испарение) или сфокусированного электронного пучка (электронно-лучевое испарение). Материал фактически кипит, создавая пар, который движется по прямой линии, пока не конденсируется на более холодной поверхности подложки.

Сравнение характеристик получаемых пленок

Способ, которым атомы достигают подложки — с высокой кинетической энергией (напыление) или с меньшей тепловой энергией (испарение) — оказывает глубокое влияние на конечное покрытие.

Адгезия и плотность пленки

Распыленные атомы достигают подложки со значительно большей энергией. Это позволяет им физически воздействовать и слегка внедряться в поверхность, создавая превосходную адгезию и образуя гораздо более плотную, менее пористую пленку.

Испаренные атомы достигают поверхности с меньшей энергией, что приводит к более слабой адгезии и потенциально более пористой структуре пленки.

Однородность и цвет

Напыление естественным образом производит более однородное покрытие с реалистичным металлическим эффектом. Оно также предлагает гораздо большую универсальность цвета. Вводя реактивные газы (такие как азот или кислород) во время процесса, можно создавать соединения, такие как нитриды и оксиды, что позволяет получить широкий спектр цветов.

Испарение обычно ограничено истинным цветом исходного материала, таким как естественный цвет алюминия. Достижение различных цветов часто требует этапов постобработки, таких как покраска.

Скорость осаждения

Испарение обычно производит более мощный паровой поток, что обеспечивает более высокие скорости осаждения и более короткое время работы. Это делает его эффективным для нанесения более толстых покрытий.

Напыление — это более медленный, более целенаправленный процесс, при котором атомы выбрасываются один за другим, что приводит к более низким скоростям осаждения.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Правильный выбор полностью зависит от требований приложения к качеству, скорости и сложности материала.

Дилемма скорости против качества

Это основной компромисс. Испарение предлагает скорость и высокую производительность, что делает его идеальным для таких применений, как декоративные покрытия на пластике, где максимальная долговечность не является основной задачей.

Напыление обеспечивает более высокое качество пленок. Это предпочтительный метод для технических применений, таких как производство полупроводников, оптические покрытия и медицинские имплантаты, где адгезия, плотность и долговечность имеют решающее значение.

Совместимость материалов и сложность

Хотя термическое испарение подходит для широкого спектра материалов, оно с трудом справляется с теми, которые имеют очень высокие температуры плавления.

Напыление превосходно подходит для осаждения тугоплавких металлов, сплавов и соединений. Оно поддерживает стехиометрию (элементное соотношение) сплавной мишени, гарантируя, что полученная пленка имеет тот же состав, что и источник.

Правильный выбор для вашей цели

Приоритеты вашего приложения будут определять лучший метод PVD.

- Если ваша основная цель — высокоскоростное осаждение для декоративных или простых металлических покрытий: Выберите испарение из-за его высокой производительности и экономичности.

- Если ваша основная цель — создание плотных, долговечных пленок с отличной адгезией для технических применений: Выберите напыление из-за его превосходного качества пленки и производительности.

- Если ваша основная цель — осаждение сложных сплавов, соединений или широкого спектра цветов: Выберите реактивное напыление из-за его непревзойденной универсальности материалов.

В конечном счете, понимание компромисса между скоростью испарения и качеством напыления является ключом к выбору идеального процесса для вашего проекта.

Сводная таблица:

| Характеристика | Напыление | Испарение |

|---|---|---|

| Процесс | Кинетическая энергия от ионной бомбардировки | Тепловая энергия от нагрева |

| Адгезия и плотность | Превосходные, плотные пленки | Хорошие, потенциально более пористые |

| Однородность и цвет | Отличные, широкий диапазон цветов с помощью реактивных газов | Хорошие, обычно ограничены естественным цветом металла |

| Скорость осаждения | Медленнее | Быстрее |

| Лучше всего подходит для | Технические применения, сплавы, соединения | Декоративные покрытия, высокая производительность |

Готовы выбрать правильный метод PVD для вашей лаборатории?

Понимание компромиссов между напылением и испарением имеет решающее значение для достижения оптимальных результатов в ваших тонкопленочных приложениях. Независимо от того, нужна ли вам высокоскоростная осадка методом испарения для декоративных покрытий или превосходное качество пленки и универсальность материала методом напыления для технических применений, KINTEK обладает опытом и оборудованием для поддержки ваших целей.

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая системы PVD, для удовлетворения разнообразных потребностей исследовательских и промышленных лабораторий. Наша команда поможет вам выбрать идеальное решение для улучшения ваших процессов нанесения покрытий, повышения производительности пленки и ускорения ваших исследований.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши решения могут принести пользу вашей лаборатории.

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Что такое метод MPCVD? Руководство по синтезу алмазов высокой чистоты

- Как работает химическое осаждение из газовой фазы для производства алмазов? Выращивание выращенных в лаборатории алмазов слой за слоем

- Каковы преимущества микроволновой плазмы? Более быстрая и чистая обработка для сложных применений

- Что такое MPCVD? Откройте для себя поатомную точность для получения высокочистых материалов