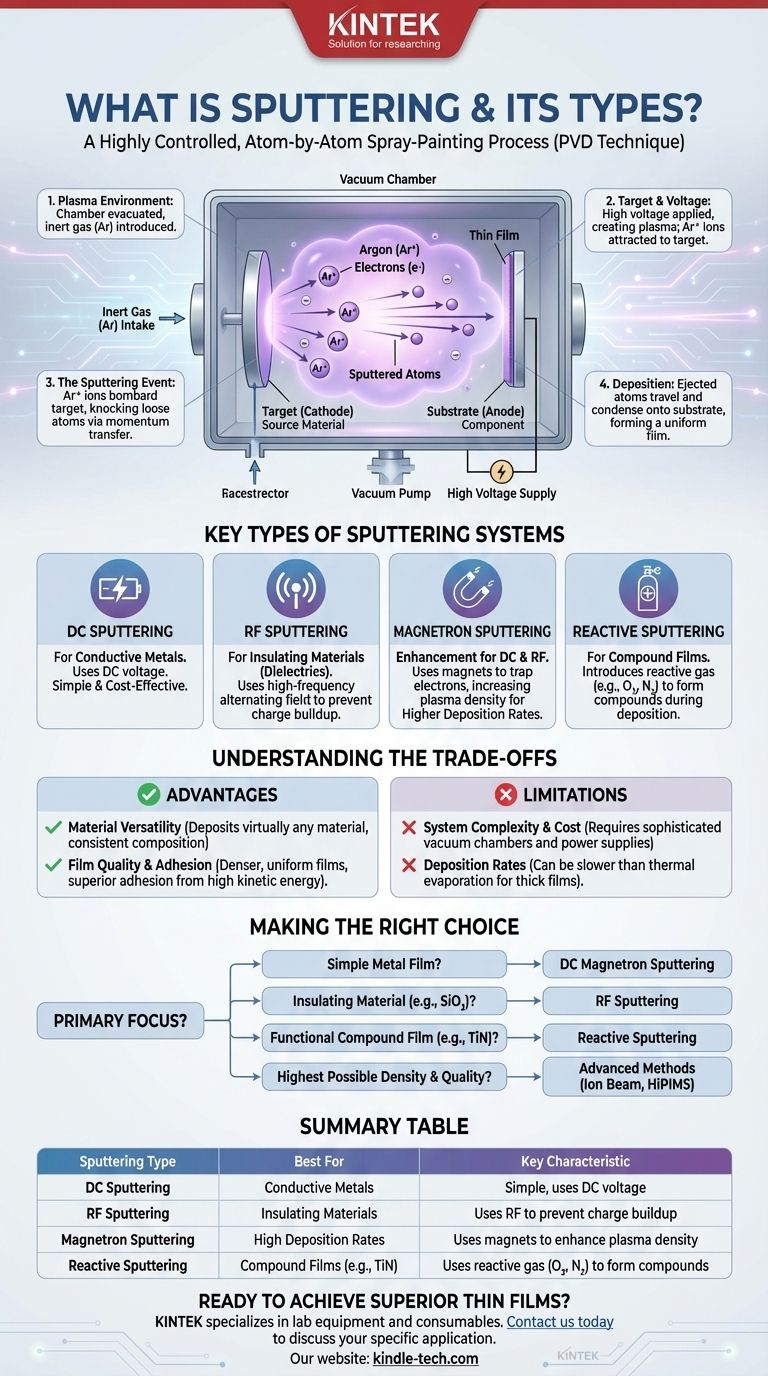

По своей сути, напыление — это высококонтролируемый процесс «распыления» материала по атому за атомом. Это метод физического осаждения из паровой фазы (PVD), при котором материал-источник, называемый мишенью, бомбардируется энергичными ионами из плазмы внутри вакуумной камеры. Это столкновение физически выбрасывает, или «распыляет», атомы из мишени, которые затем перемещаются и осаждаются на компоненте, называемом подложкой, образуя исключительно тонкую и однородную пленку.

Ключевое понимание заключается в том, что напыление — это процесс передачи импульса, а не процесс испарения. Это различие делает его уникально универсальным, позволяя наносить практически любой материал — от чистых металлов до сложных изоляторов — практически на любую подложку при относительно низких температурах.

Основной механизм: от плазмы к пленке

Напыление зависит от последовательности физических событий, которые должны быть точно контролируемы. Весь процесс происходит внутри камеры высокого вакуума для обеспечения чистоты конечной пленки.

Создание плазменной среды

Сначала из камеры откачивают воздух для удаления загрязняющих веществ. Затем в камеру подают небольшое количество инертного газа, чаще всего Аргона (Ar). Этот газ обеспечивает атомы, которые будут ионизированы для создания плазмы.

Роль мишени и напряжения

На мишень, то есть на материал, который мы хотим нанести, подается высокое напряжение. Это напряжение заставляет инертный газ распадаться на плазму — светящееся состояние материи, содержащее положительные ионы (Ar+) и свободные электроны. Отрицательно заряженная мишень (катод) сильно притягивает эти положительно заряженные ионы аргона.

Событие «Напыление»

Ускоренные электрическим полем, ионы аргона с большой силой сталкиваются с поверхностью мишени. Этот удар передает импульс атомам мишени, выбивая их с поверхности. Эти выброшенные атомы и есть «распыленный» материал.

Осаждение на подложку

Выброшенные атомы мишени движутся по прямой линии через среду низкого давления до тех пор, пока не ударятся о подложку. При ударе они конденсируются и накапливаются слой за слоем, образуя плотную и хорошо сцепленную тонкую пленку.

Основные типы систем напыления

Хотя физический принцип остается неизменным, метод, используемый для генерации и поддержания плазмы, определяет основные типы напыления. Каждый из них подходит для различных материалов и применений.

Напыление постоянным током (DC Sputtering)

Напыление постоянным током (DC) — это самая простая форма, использующая напряжение постоянного тока для возбуждения плазмы. Поскольку для поддержания цепи мишень должна быть электропроводной, его использование почти исключительно ограничено нанесением металлов и других проводящих материалов.

Радиочастотное напыление (RF Sputtering)

Радиочастотное (RF) напыление использует высокочастотное переменное поле вместо постоянного напряжения. Быстрое переключение полярности предотвращает накопление чистого заряда на поверхности мишени. Это делает RF-напыление незаменимым для нанесения изолирующих (диэлектрических) и полупроводниковых материалов, таких как керамика или оксиды.

Магнетронное напыление (Magnetron Sputtering)

Это не самостоятельный тип, а критическое усовершенствование, которое может быть применено как к системам постоянного, так и к радиочастотным системам. Магнетронное напыление использует мощные магниты, расположенные за мишенью. Эти магниты удерживают электроны вблизи поверхности мишени, резко повышая эффективность ионизации аргона. Это приводит к более плотной плазме, что обеспечивает значительно более высокие скорости осаждения и позволяет проводить процесс при более низком давлении.

Реактивное напыление (Reactive Sputtering)

Реактивное напыление — это вариант процесса, при котором вместе с инертным газом намеренно вводится реактивный газ, такой как кислород или азот. Распыленные атомы металла реагируют с этим газом, образуя на подложке пленку-соединение. Например, напыление титановой мишени в азотной среде создает твердое, золотистое покрытие из нитрида титана (TiN).

Понимание компромиссов

Напыление — мощная технология, но важно понимать ее преимущества и ограничения по сравнению с другими методами нанесения покрытий.

Преимущество: Универсальность материалов

Поскольку это физический, а не термический процесс, напыление позволяет наносить практически любой материал, включая сложные сплавы и соединения. В отличие от испарения, состав материала остается постоянным от мишени к пленке.

Преимущество: Качество пленки и адгезия

Атомы, подвергшиеся напылению, достигают подложки с высокой кинетической энергией. В результате пленки получаются, как правило, намного более плотными, однородными и обладают превосходной адгезией по сравнению с пленками, полученными термическим испарением.

Ограничение: Сложность и стоимость системы

Системы напыления требуют сложных вакуумных камер, источников питания высокого напряжения и потенциально сложной системы подачи газов. Это делает первоначальные инвестиции в оборудование выше, чем для некоторых более простых методов нанесения покрытий.

Ограничение: Скорости осаждения

Хотя магнетронное усовершенствование значительно увеличивает скорость, напыление все же может быть медленнее, чем высокоскоростное термическое испарение при нанесении толстых пленок из определенных чистых металлов.

Выбор правильного варианта для вашей цели

Выбор правильного метода напыления критически важен для эффективного достижения желаемых свойств пленки.

- Если ваша основная цель — нанесение простой металлической пленки: Магнетронное напыление постоянным током (DC Magnetron Sputtering) является наиболее распространенным, быстрым и экономически эффективным выбором.

- Если ваша основная цель — нанесение изолирующего материала, такого как керамика (например, SiO₂): RF-напыление является единственным жизнеспособным вариантом для предотвращения накопления заряда и поддержания процесса.

- Если ваша основная цель — создание твердой функциональной пленки-соединения (например, TiN): Реактивное напыление является необходимым методом для формирования соединения в процессе осаждения.

- Если ваша основная цель — достижение максимально возможной плотности и качества пленки: Передовые методы, такие как ионно-лучевое напыление или импульсное магнетронное напыление высокой мощности (HiPIMS), предлагают непревзойденный контроль.

В конечном счете, понимание этих основных типов позволяет выбрать точную технику напыления для достижения высококачественной, функциональной тонкой пленки практически для любого применения.

Сводная таблица:

| Тип напыления | Лучше всего подходит для | Ключевая характеристика |

|---|---|---|

| Напыление постоянным током (DC) | Проводящие металлы | Простое, использует напряжение постоянного тока |

| RF-напыление | Изолирующие материалы | Использует радиочастоту для предотвращения накопления заряда |

| Магнетронное напыление | Высокие скорости осаждения | Использует магниты для повышения плотности плазмы |

| Реактивное напыление | Пленки-соединения (например, TiN) | Использует реактивный газ (O₂, N₂) для образования соединений |

Готовы получить превосходные тонкие пленки?

Выбор правильного метода напыления имеет решающее значение для успеха ваших исследований или производства. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая точные решения для напыления металлов, керамики и сложных соединений.

Позвольте нашим экспертам помочь вам выбрать идеальную систему для обеспечения высококачественных, однородных пленок с превосходной адгезией. Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий