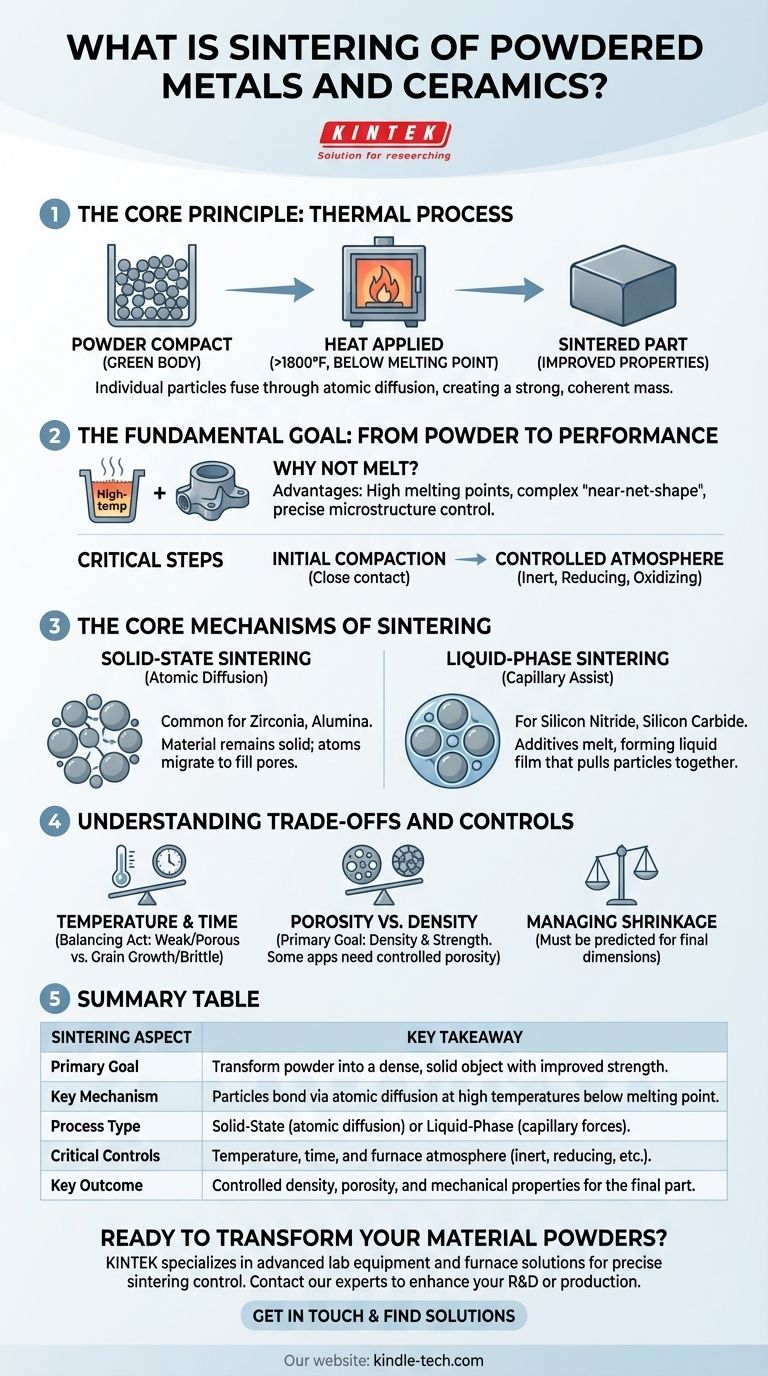

По сути, спекание — это термический процесс, используемый для превращения совокупности металлического или керамического порошка в твердый, плотный объект. Это достигается путем нагрева материала до высокой температуры, обычно выше 1800°F (около 982°C), но ниже его полной точки плавления. При этой температуре отдельные частицы сливаются вместе посредством атомной диффузии, образуя прочную, сплошную массу со значительно улучшенными механическими свойствами.

Основной принцип спекания заключается не в расплавлении материала, а в использовании контролируемого тепла для содействия связыванию и уплотнению отдельных частиц. Это превращает хрупкий прессованный порошок в надежный, спроектированный компонент.

Основная цель: от порошка к производительности

Спекание является критически важным этапом в порошковой металлургии и обработке керамики. Это мост между рыхло спрессованной формой и функциональной, высокопрочной деталью.

Почему бы просто не расплавить материал?

Хотя плавление и литье могут формировать твердые детали, спекание предлагает явные преимущества. Оно позволяет создавать детали из материалов с чрезвычайно высокой температурой плавления и дает возможность производить сложные компоненты «близкой к конечной форме» (near-net-shape), требующие минимальной последующей обработки. Оно также обеспечивает точный контроль над конечной микроструктурой, включая такие свойства, как плотность и пористость.

Роль начального прессования

Перед спеканием порошок обычно прессуют в желаемую форму, которую часто называют «зеленым телом». Это первичное прессование имеет решающее значение, поскольку оно заставляет частицы тесно контактировать друг с другом. Чем теснее контакт, тем эффективнее атомы могут диффундировать между частицами в процессе нагрева.

Важность контролируемой атмосферы

Процесс спекания проводится в печи с тщательно контролируемой атмосферой. В зависимости от материала это может быть инертная (для предотвращения нежелательных реакций), восстановительная (для удаления оксидов с поверхности металлических порошков) или окислительная. Этот контроль необходим для предотвращения загрязнения и обеспечения конечной химической целостности материала.

Основные механизмы спекания

Связывание частиц происходит за счет двух основных механизмов, выбор которых зависит от обрабатываемого материала.

Твердофазное спекание: атомная диффузия

При твердофазном спекании материал остается полностью твердым на протяжении всего процесса. Атомы мигрируют через границы, где соприкасаются частицы, постепенно заполняя пустоты (поры) между ними. Это заставляет частицы сливаться, а общая деталь — сжиматься и уплотняться.

Этот метод распространен для керамики, такой как цирконий и оксид алюминия. Движущей силой является уменьшение поверхностной энергии — для частиц энергетически более выгодно образовывать одну сплошную массу, чем оставаться отдельными зернами.

Жидкофазное спекание: помощь капилляров

Для материалов, которые трудно уплотнить, таких как нитрид кремния и карбид кремния, используется жидкофазное спекание. В этом процессе с основным порошком смешивают специальные добавки.

При температуре спекания эти добавки плавятся и образуют тонкую жидкую пленку вокруг твердых частиц. Эта жидкость стягивает частицы вместе за счет капиллярных сил, подобно тому, как слипается мокрый песок. Это обеспечивает более быстрое перераспределение частиц и более быстрое уплотнение.

Понимание компромиссов и контроля

Успешное спекание — это баланс. Конечные свойства компонента определяются тщательным контролем параметров процесса.

Температура и время

Две наиболее важные переменные — это температура и время. Недостаточный нагрев или время приведет к получению слабой, пористой детали с незавершенным связыванием. Однако чрезмерный нагрев или время могут вызвать нежелательный рост зерна, что может сделать конечный материал хрупким.

Пористость против плотности

Основная цель спекания, как правило, состоит в уменьшении пористости и увеличении плотности. Полностью плотная деталь обычно обладает самой высокой механической прочностью и твердостью. Однако в некоторых применениях, таких как фильтры или самосмазывающиеся подшипники, желаемым результатом является определенный уровень контролируемой пористости.

Управление усадкой

По мере устранения пустот между частицами весь компонент сжимается. Эта усадка значительна, и ее необходимо точно предсказать и учесть при первоначальном проектировании формы и зеленого тела, чтобы достичь правильных конечных размеров.

Выбор правильного решения для вашего применения

Контроль процесса спекания позволяет настроить микроструктуру материала для достижения конкретной цели производительности.

- Если ваш основной фокус — максимальная механическая прочность: Вы должны оптимизировать для максимально возможной плотности, что часто требует более высоких температур, более длительного времени или использования жидкофазного спекания для полного устранения пористости.

- Если ваш основной фокус — тепловая или электрическая изоляция: Ключом является достижение определенной микроструктуры и плотности, поскольку эти факторы напрямую определяют сопротивление материала теплу или потоку электричества.

- Если ваш основной фокус — производство сложных, высокоточных деталей: Тщательный контроль исходных характеристик порошка и прогнозирование усадки во время цикла спекания являются вашими наиболее критичными переменными.

В конечном счете, овладение спеканием заключается в точном контроле тепла, времени и атмосферы для превращения простого порошка в высокопроизводительный спроектированный компонент.

Сводная таблица:

| Аспект спекания | Ключевой вывод |

|---|---|

| Основная цель | Превращение порошка в плотный, твердый объект с улучшенной прочностью. |

| Ключевой механизм | Частицы связываются посредством атомной диффузии при высоких температурах ниже точки плавления. |

| Тип процесса | Твердофазное (атомная диффузия) или жидкофазное (капиллярные силы). |

| Критический контроль | Температура, время и атмосфера печи (инертная, восстановительная и т. д.). |

| Ключевой результат | Контролируемая плотность, пористость и механические свойства конечной детали. |

Готовы превратить ваши материалы в высокопроизводительные компоненты?

Точный контроль температуры, атмосферы и времени имеет решающее значение для успешного спекания. KINTEK специализируется на передовом лабораторном оборудовании и печных решениях, необходимых для освоения этого процесса. Независимо от того, работаете ли вы с металлами, керамикой или передовыми композитами, наш опыт поможет вам достичь именно той плотности, прочности и микроструктуры, которую требует ваше применение.

Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить, как наше надежное оборудование может улучшить ваши исследования и разработки или производственные возможности. Свяжитесь с нами через нашу контактную форму, чтобы найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Почему кварцевые трубки предпочтительны для сжигания порошка хрома? Превосходная термостойкость и оптическая прозрачность

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов