По сути, спекание — это процесс превращения порошкообразного материала, такого как глина, в твердый, плотный объект с использованием высокой температуры. Это достигается путем нагрева материала до температуры ниже его точки плавления, что приводит к сплавлению отдельных частиц в точках их контакта. Это связывание на атомном уровне устраняет пустые пространства между частицами, что приводит к получению более твердого, прочного и долговечного конечного керамического изделия.

Важнейшая концепция, которую необходимо понять, заключается в том, что спекание — это не плавление. Это твердофазный процесс, при котором тепло активирует атомы в частицах глины, заставляя их диффундировать и связываться через свои границы, систематически устраняя пористость и создавая единое, прочное керамическое тело.

Как спекание фундаментально преобразует глину

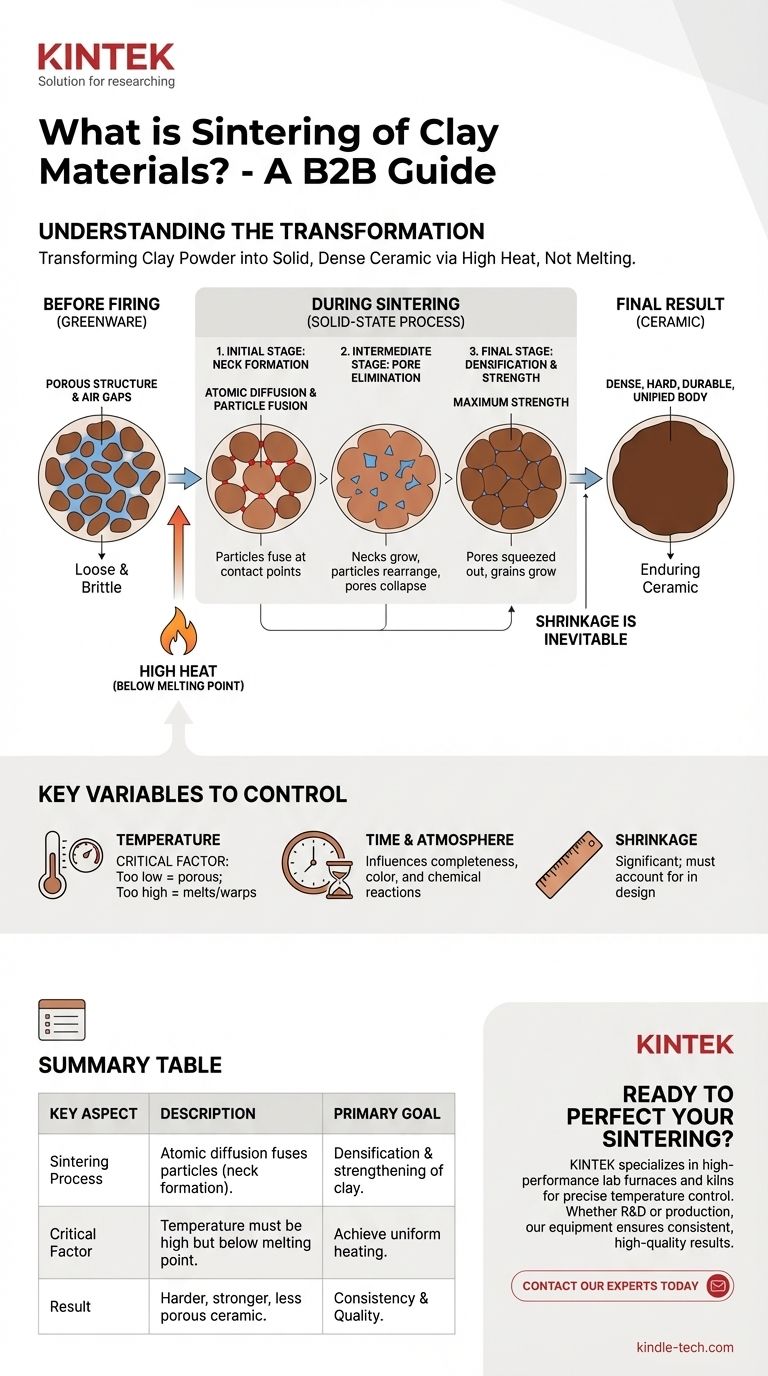

Чтобы по-настоящему понять спекание, вы должны представить себе изменения, происходящие на микроскопическом уровне. Это путь от рыхлого скопления частиц к единой, интегрированной массе.

Отправная точка: пористая структура

Перед обжигом изделие из высушенной глины (известное как сырец) представляет собой просто уплотненную массу отдельных частиц глины. Оно хрупкое и заполнено бесчисленными крошечными воздушными зазорами, или порами, что делает его очень пористым и слабым.

Роль тепла (не плавление)

При помещении в печь глина нагревается до высокой температуры, но такой, которая тщательно контролируется, чтобы оставаться ниже точки разжижения глины. Это тепло не превращает глину в жидкость; вместо этого оно обеспечивает энергию, необходимую для активации движения атомов внутри твердых частиц.

Атомная диффузия и слияние частиц

Эта дополнительная энергия позволяет атомам на поверхности частиц глины стать подвижными. Они начинают мигрировать через границы, где частицы соприкасаются, — процесс, называемый атомной диффузией. Эта миграция эффективно строит мостики, или «шейки», между соседними частицами, сплавляя их в единую, связанную сеть.

Конечный результат: уплотнение и прочность

По мере роста этих связей частицы притягиваются друг к другу, систематически сжимая и закрывая поры между ними. Этот процесс, известный как уплотнение, является основной целью спекания. Устраняя пустое пространство, материал становится значительно плотнее, тверже и прочнее, превращая хрупкую глину в прочную керамику.

Основные стадии спекания керамики

Превращение порошка в твердую керамику обычно происходит в три перекрывающиеся стадии.

Начальная стадия: образование шейки

В самом начале процесса точки, где соприкасаются отдельные частицы, начинают сплавляться. Эти начальные связи, или шейки, начинают связывать рыхлый порошок в связную, хотя все еще очень пористую, структуру.

Промежуточная стадия: устранение пор

По мере поддержания или повышения температуры шейки увеличиваются, а частицы перестраиваются, чтобы плотнее упаковаться. Сеть взаимосвязанных пор схлопывается в более мелкие, изолированные карманы захваченного газа. На этой стадии керамическое тело подвергается большей части усадки и уплотнения.

Конечная стадия: рост зерен

На последней стадии оставшиеся изолированные поры выдавливаются, и отдельные кристаллические зерна внутри керамики могут начать увеличиваться. Это завершает процесс уплотнения, в результате чего получается прочное керамическое тело с минимальной пористостью и максимальной прочностью.

Понимание ключевых переменных

Спекание — это точный процесс. Контроль переменных необходим для достижения желаемого результата, поскольку небольшие изменения могут оказать значительное влияние на конечный продукт.

Температура критична

Температурный профиль является наиболее важным фактором. Если температура слишком низкая, спекание будет неполным, что сделает изделие слабым и пористым. Если температура слишком высокая, материал может начать плавиться, что приведет к деформации, вздутию или полному разрушению объекта в печи.

Время и атмосфера имеют значение

Время, которое керамика проводит при пиковой температуре, напрямую влияет на полноту ее спекания. Кроме того, химический состав атмосферы печи (например, богатая кислородом или лишенная его) может влиять на химические реакции во время спекания, влияя на цвет и другие свойства конечного изделия.

Усадка неизбежна

Поскольку спекание работает за счет устранения пустого пространства между частицами, весь объект будет сжиматься. Керамистам необходимо учитывать эту усадку, которая может быть значительной, на этапе первоначального проектирования и формования изделия.

Применение этого к вашей керамической цели

Понимание принципов спекания позволяет вам целенаправленно контролировать результат вашей работы.

- Если ваша основная цель — функциональная, водонепроницаемая керамика (например, кружка или миска): Ваша цель — полное спекание для достижения витрификации, которая закрывает все поры и делает керамику непроницаемой для воды.

- Если ваша основная цель — создание пористой керамики (например, терракотовый цветочный горшок или водяной фильтр): Вы будете использовать более низкие температуры обжига, чтобы намеренно достичь только частичного спекания, сохраняя сеть открытых пор.

- Если ваша основная цель — конкретные художественные эффекты: Манипулирование температурой, временем и атмосферой печи позволяет точно контролировать окончательную текстуру, прочность и цвет готового керамического изделия.

В конечном итоге, освоение спекания — это освоение фундаментального превращения сырой земли в долговечное керамическое искусство и технологию.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Уплотнение и упрочнение глины за счет устранения пор. |

| Ключевой процесс | Атомная диффузия сплавляет частицы в точках контакта (образование шейки). |

| Критический фактор | Температура должна быть высокой, но ниже точки плавления глины. |

| Результат | Более твердый, прочный и менее пористый керамический объект. |

Готовы усовершенствовать процесс спекания керамики? KINTEK специализируется на высокопроизводительных лабораторных печах и обжиговых печах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для стабильных, высококачественных результатов. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наше оборудование разработано для удовлетворения ваших точных потребностей в спекании. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Что такое обезвязка (debinding)? Освойте критически важный этап для получения высокопроизводительных деталей

- Для чего используется муфельная печь в лаборатории? Достижение чистой высокотемпературной обработки

- Каковы преимущества и недостатки использования метода сухого озоления? Руководство по высокотемпературной пробоподготовке

- Какова рабочая температура муфельной печи? Найдите свой идеальный диапазон для успешной работы в лаборатории

- Каковы 2 преимущества сухого озоления? Достижение высокопроизводительного анализа образцов с безопасностью