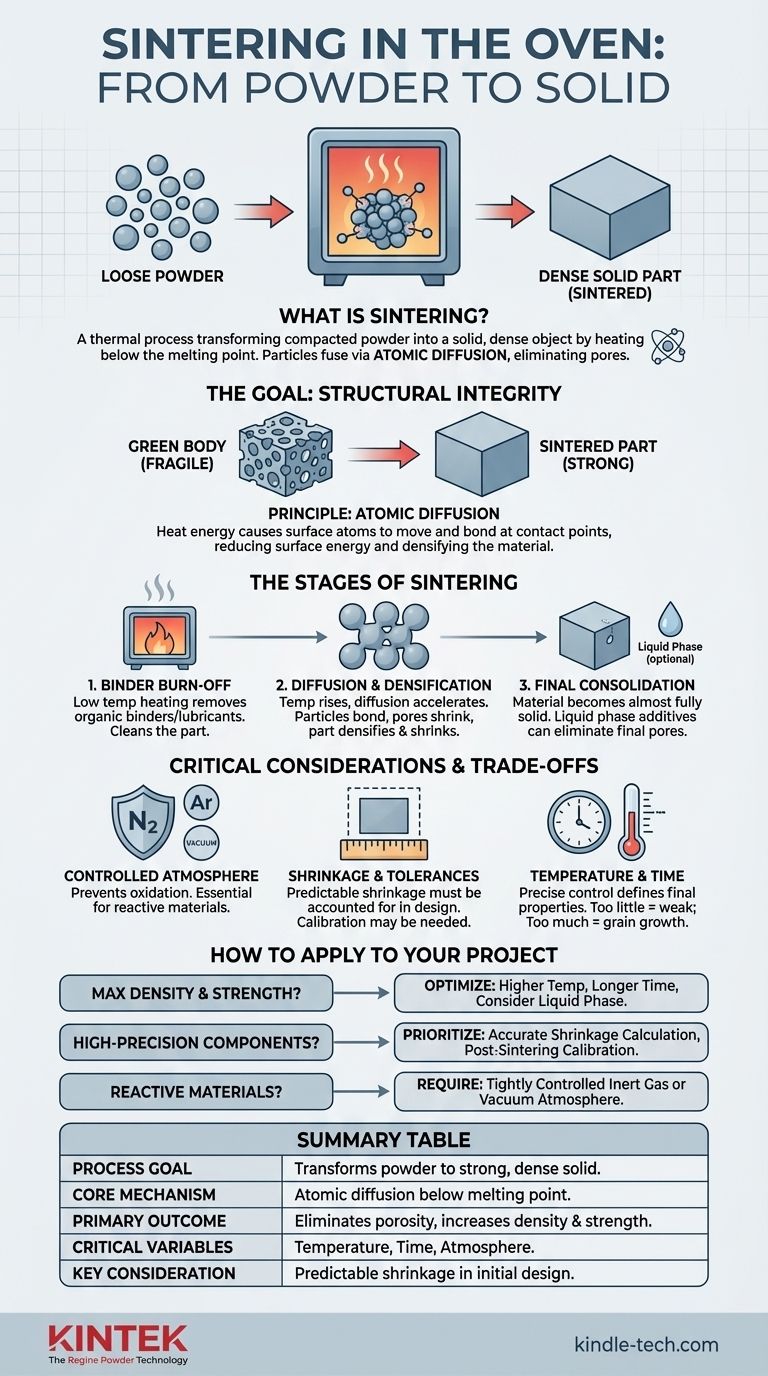

По сути, спекание — это термический процесс, который превращает спрессованный порошок в твердый, плотный объект путем нагрева его в печи или муфельной печи до температуры чуть ниже точки плавления. Вместо плавления отдельные частицы порошка сплавляются вместе посредством атомной диффузии. Этот процесс устраняет пустоты или поры между частицами, в результате чего получается прочная, сплошная масса со значительно улучшенными механическими свойствами.

Основная задача при производстве на основе порошков — превратить хрупкую, пористую форму в прочную, твердую деталь. Спекание решает эту проблему не плавлением материала, а использованием контролируемого тепла для стимулирования связывания и слияния отдельных частиц, эффективно выдавливая внутренние пустоты и создавая плотную, единую структуру.

Цель спекания: от порошка к твердому телу

Спекание — это критически важный этап, который обеспечивает структурную целостность деталей, изготовленных из керамических или металлических порошков. Весь процесс — это путь от рыхлой совокупности частиц к высокоэффективному, спроектированному компоненту.

Исходная точка: «Зеленое тело»

Прежде чем попасть в печь, исходный порошок сначала прессуется в нужную форму с использованием пресс-формы и пуансона. Эта первоначальная деталь, известная как «зеленое тело» или компакт, имеет правильную геометрию, но механически хрупка и сильно пориста.

Принцип атомной диффузии

Магия спекания происходит ниже точки плавления материала. Высокий нагрев обеспечивает энергию для перемещения атомов на поверхностях соседних частиц и диффузионного связывания в точках их контакта. Представьте это как скопление мыльных пузырей, сливающихся вместе для уменьшения их общей площади поверхности; частицы сплавляются, чтобы снизить свою общую поверхностную энергию.

Результат: повышение плотности и прочности

По мере того как частицы связываются и сближаются, зазоры и поры между ними сжимаются и в конечном итоге закрываются. Эта уплотнение является основной целью. Устраняя пористость, конечная деталь становится значительно прочнее, тверже и менее проницаемой, чем ее «зеленый» аналог.

Путешествие через печь: этапы спекания

Когда «зеленое тело» помещается в печь, оно проходит точно контролируемый термический цикл, предназначенный для достижения оптимального уплотнения.

Этап 1: Выгорание связующего

На начальном этапе нагрева при более низких температурах выгорают любые органические связующие или смазочные материалы, использовавшиеся на этапе прессования. Этот «очищающий» этап имеет решающее значение для предотвращения дефектов в конечной детали.

Этап 2: Диффузионное связывание и уплотнение

По мере повышения температуры до целевой точки спекания диффузия ускоряется. Точки контакта между частицами образуют «шейки», стягивая центры частиц вместе. Именно здесь происходит основная часть уменьшения объема и устранения пор по мере уплотнения детали.

Этап 3: Окончательная консолидация

На заключительном этапе материал почти полностью твердый, остаются только изолированные, закрытые поры. Для устранения этих последних пустот процесс может включать технику, называемую спеканием в жидкой фазе, при которой небольшое количество добавки плавится и затекает в поры, фактически «сваривая» структуру изнутри.

Понимание компромиссов и соображений

Спекание — мощный процесс, но он требует точного контроля для достижения желаемого результата. Его успех зависит от управления несколькими критическими переменными.

Контролируемая атмосфера имеет решающее значение

Печи для спекания часто используют контролируемую атмосферу (например, азот, аргон или вакуум). Это необходимо для предотвращения окисления или других нежелательных химических реакций с горячим материалом, которые могут поставить под угрозу его конечные свойства.

Проблема усадки и допусков

Поскольку уплотнение включает в себя устранение пор, деталь неизбежно уменьшится в размерах во время спекания. Эту усадку необходимо точно предсказать и учесть при первоначальном проектировании оснастки для «зеленого тела». Для деталей, требующих чрезвычайно жестких допусков, может потребоваться последующий этап калибровки после спекания (повторное прессование детали).

Температура и время определяют результат

Конечные свойства спеченной детали напрямую зависят от температуры спекания и времени, проведенного в печи. Недостаточный нагрев или время приводят к неполному уплотнению и слабой детали. Слишком много может вызвать нежелательный рост зерен, что также может ухудшить механические свойства.

Как применить это к вашему проекту

Конкретные параметры вашего процесса спекания должны определяться конечной целью вашего компонента.

- Если ваш основной фокус — максимальная плотность и прочность: Вам необходимо оптимизировать более высокие температуры и более длительное время спекания, потенциально используя добавки жидкой фазы для устранения остаточной пористости.

- Если ваш основной фокус — высокоточные компоненты: Вы должны уделить первостепенное внимание точному расчету усадки при первоначальном проектировании пресс-формы и рассмотреть возможность окончательной калибровки после спекания.

- Если вы работаете с реактивными материалами (например, некоторыми металлами): Вашей главной заботой должна быть среда печи, требующая строго контролируемой инертной газовой или вакуумной атмосферы для предотвращения окисления.

В конечном счете, овладение спеканием — это точный контроль тепла, времени и атмосферы для превращения простого порошка в высокоэффективный, спроектированный компонент.

Сводная таблица:

| Аспект спекания | Ключевой вывод |

|---|---|

| Цель процесса | Превращает хрупкие порошковые компакты в прочные, плотные твердые тела. |

| Основной механизм | Атомная диффузия связывает частицы ниже точки плавления. |

| Основной результат | Устраняет пористость, увеличивает плотность и улучшает механические свойства. |

| Критические переменные | Температура, время и атмосфера печи (например, вакуум, инертный газ). |

| Ключевое соображение | Предсказуемая усадка должна быть учтена при первоначальном проектировании детали. |

Готовы превратить ваши порошки материалов в высокоэффективные компоненты?

Освоение процесса спекания является ключом к достижению плотности, прочности и точности, которые требуются вашим проектам. В KINTEK мы специализируемся на предоставлении передовых лабораторных печей и экспертной поддержки, необходимых для совершенствования вашего цикла спекания.

Мы обслуживаем лаборатории и производителей, которым требуется точная термическая обработка металлов, керамики и других материалов. Наше оборудование обеспечивает контролируемую атмосферу и точные температуры, критически важные для успешных результатов спекания.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как наши решения для спекания могут придать прочность и целостность вашему следующему проекту.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Для чего используется муфельная печь? Для точного определения содержания золы и летучих веществ

- Какова функция муфельной печи в синтезе TiO2? Раскрытие высокоэффективных фотокаталитических свойств

- Как высокотемпературная печь для спекания влияет на таблетки LAGP типа NASICON? Оптимизируйте свой твердый электролит

- Какова цель прокаливания? Очистка и преобразование материалов с помощью точной термической обработки

- Каково устройство и принцип работы муфельной печи? Руководство по точному, свободному от загрязнений нагреву

- Какова роль муфельной печи в переработке оксалатных осадков для анализа методом ИСП-АЭС? Оптимизация растворимости образца

- Как удалить остаточную смазку для снятия формы со сплавных компактов? Основные этапы удаления связующего в печи для обеспечения чистоты

- Какая температура у традиционного спекания? Освоение ключа к получению плотных и прочных материалов