Коротко говоря, спеченный металл используется для производства широкого спектра компонентов, от высокопроизводительных конструкционных деталей в автомобилях до пористых фильтров и самосмазывающихся подшипников. Это процесс порошковой металлургии, ценный своей способностью создавать сложные формы из материалов с очень высокими температурами плавления, таких как вольфрам и молибден.

Основная причина выбора спекания заключается не в одном конкретном применении, а в уникальном контроле над производством. Он позволяет инженерам создавать детали ниже их температуры плавления, формировать сложные геометрии с минимальными отходами и точно проектировать свойства материала, такие как плотность и пористость, для выполнения конкретных функций.

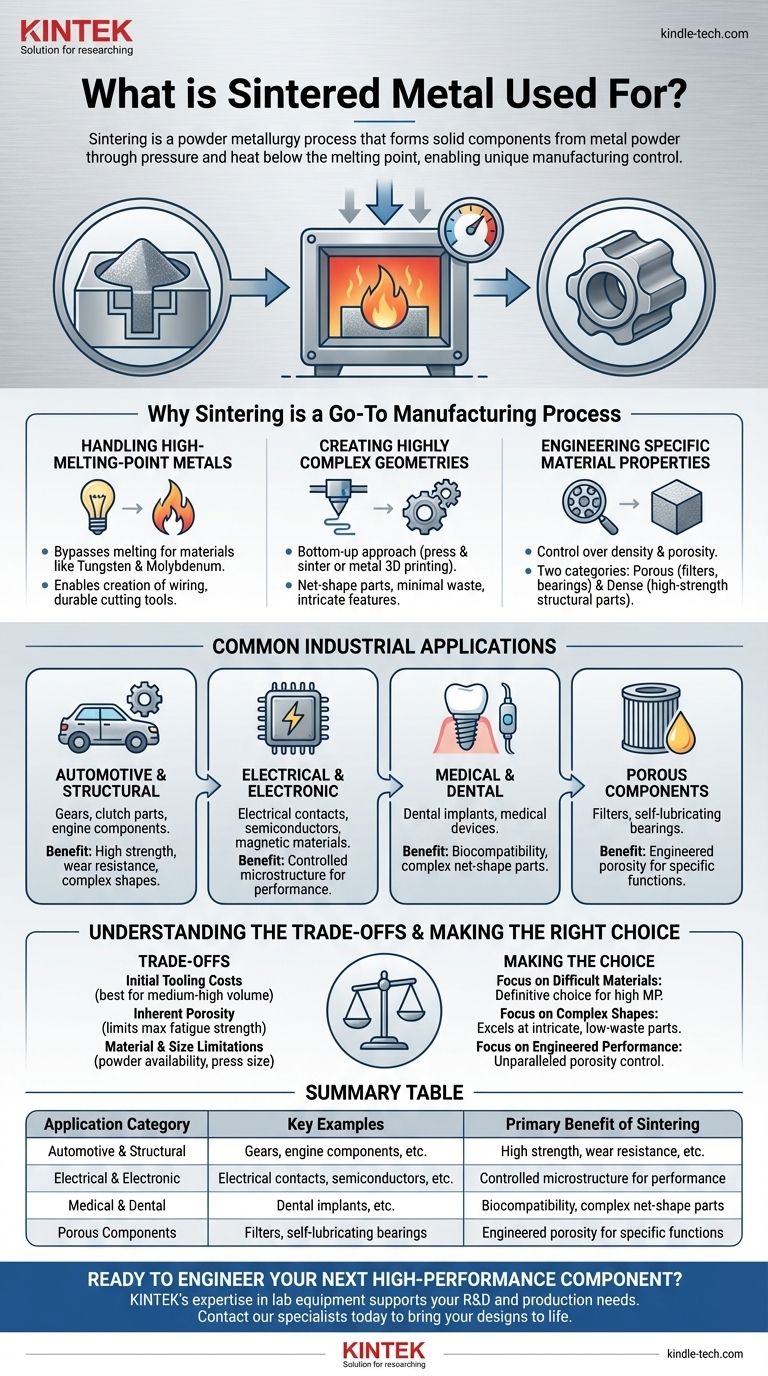

Почему спекание является основным производственным процессом

Спекание — это термический процесс, при котором к порошкообразному материалу прикладывается давление и тепло для образования твердой массы. Важно отметить, что это происходит ниже температуры плавления материала. Этот фундаментальный принцип открывает его ключевые преимущества.

Обработка тугоплавких металлов

Большинство производственных методов, таких как литье, требуют плавления основного материала. Это непрактично или чрезвычайно энергозатратно для металлов с очень высокими температурами плавления, таких как вольфрам или молибден.

Спекание полностью обходит эту проблему, позволяя создавать такие компоненты, как вольфрамовая проволока для освещения или прочные режущие инструменты, которые в противном случае было бы почти невозможно сформировать.

Создание очень сложных геометрий

Спекание начинается с порошка, который может быть спрессован в форму (матрицу) или выборочно сплавлен слой за слоем, как при металлической 3D-печати.

Этот подход «снизу вверх» позволяет создавать очень сложные внутренние и внешние элементы с исключительной точностью. Это эффективный способ производства деталей, которые было бы трудно, расточительно или невозможно создать с помощью традиционной субтрактивной обработки.

Проектирование специфических свойств материала

Пространство между исходными частицами порошка создает пористость. Спекание уменьшает ее, но степень уплотнения можно точно контролировать.

Этот контроль создает две отдельные категории применений:

- Пористые компоненты: Намеренное оставление взаимосвязанных пор создает такие продукты, как фильтры и самосмазывающиеся подшипники, которые удерживают масло внутри своей структуры.

- Плотные, высокопрочные компоненты: Для конструкционных деталей целью является минимизация пористости, что повышает прочность, пластичность, а также тепло- и электропроводность.

Распространенные промышленные применения спеченного металла

Универсальность спекания означает, что его продукция встречается почти во всех основных отраслях промышленности.

Автомобильные и конструкционные детали

Автомобильная промышленность является основным потребителем спеченного металла для производства шестерен, деталей сцепления и компонентов двигателей. Этот процесс обеспечивает прочные, износостойкие детали с отличными допусками размеров при высокой скорости производства.

Электрические и электронные компоненты

Спекание используется для производства электрических контактов, полупроводников и различных магнитных материалов. Способность контролировать микроструктуру материала является ключом к достижению желаемых электрических и магнитных характеристик.

Медицинские и стоматологические изделия

Биосовместимые металлы, такие как титан, могут быть спечены для создания индивидуальных зубных имплантатов и медицинских устройств. Способность процесса создавать сложные детали, близкие к окончательной форме, снижает потребность во вторичной механической обработке, что критически важно для этих применений.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является универсальным решением. Объективная оценка требует признания его ограничений.

Первоначальные затраты на оснастку

Для традиционной порошковой металлургии методом прессования и спекания стоимость создания первоначальной закаленной стальной матрицы может быть значительной. Это делает его наиболее рентабельным для среднесерийного и крупносерийного производства, где затраты на оснастку могут быть амортизированы на многие детали.

Присущая пористость

Хотя спекание значительно увеличивает плотность, достижение 100% теоретической плотности материала затруднено и часто требует вторичных операций. Эта остаточная пористость может быть ограничивающим фактором для применений, требующих абсолютной максимальной усталостной прочности или вязкости разрушения.

Ограничения по материалу и размеру

Процесс зависит от наличия подходящих металлических порошков. Кроме того, размер детали часто ограничен производительностью прессов и размером печей, используемых в процессе.

Правильный выбор для вашей цели

Выбор производственного процесса полностью зависит от конкретных приоритетов вашего проекта.

- Если ваша основная задача — обработка сложных материалов: Спекание — это окончательный выбор для металлов с чрезвычайно высокими температурами плавления или для создания уникальных сплавов, невозможных при плавлении.

- Если ваша основная задача — эффективное производство сложных форм: Спекание превосходно справляется с производством сложных деталей, близких к окончательной форме, с минимальными отходами материала, особенно для крупносерийного производства.

- Если ваша основная задача — проектирование производительности: Спекание предлагает беспрецедентный контроль над пористостью, что делает его идеальным для создания таких компонентов, как фильтры, подшипники или детали с особыми требованиями к плотности.

В конечном итоге, спекание позволяет создавать детали по замыслу, а не просто по ограничению.

Сводная таблица:

| Категория применения | Ключевые примеры | Основное преимущество спекания |

|---|---|---|

| Автомобильная и конструкционная | Шестерни, компоненты двигателя, детали сцепления | Высокая прочность, износостойкость, сложные формы |

| Электрическая и электронная | Электрические контакты, полупроводники, магнитные материалы | Контролируемая микроструктура для производительности |

| Медицинская и стоматологическая | Зубные имплантаты, медицинские устройства | Биосовместимость, сложные детали, близкие к окончательной форме |

| Пористые компоненты | Фильтры, самосмазывающиеся подшипники | Проектируемая пористость для конкретных функций |

Готовы спроектировать свой следующий высокопроизводительный компонент?

Спекание предлагает беспрецедентный контроль для создания сложных, долговечных деталей из сложных материалов. Независимо от того, нужны ли вам высокопрочные автомобильные компоненты, индивидуальные медицинские имплантаты или точно спроектированные пористые фильтры, опыт KINTEK в области лабораторного оборудования и расходных материалов может поддержать ваши потребности в исследованиях и разработках, а также в производстве.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить, как спекание может решить ваши конкретные производственные задачи и воплотить ваши проекты в жизнь с эффективностью и точностью.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Изготовитель нестандартных совков из ПТФЭ-тефлона для химических порошковых материалов, устойчивых к кислотам и щелочам

- Заказные керамические детали из нитрида бора (BN)

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Люди также спрашивают

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов