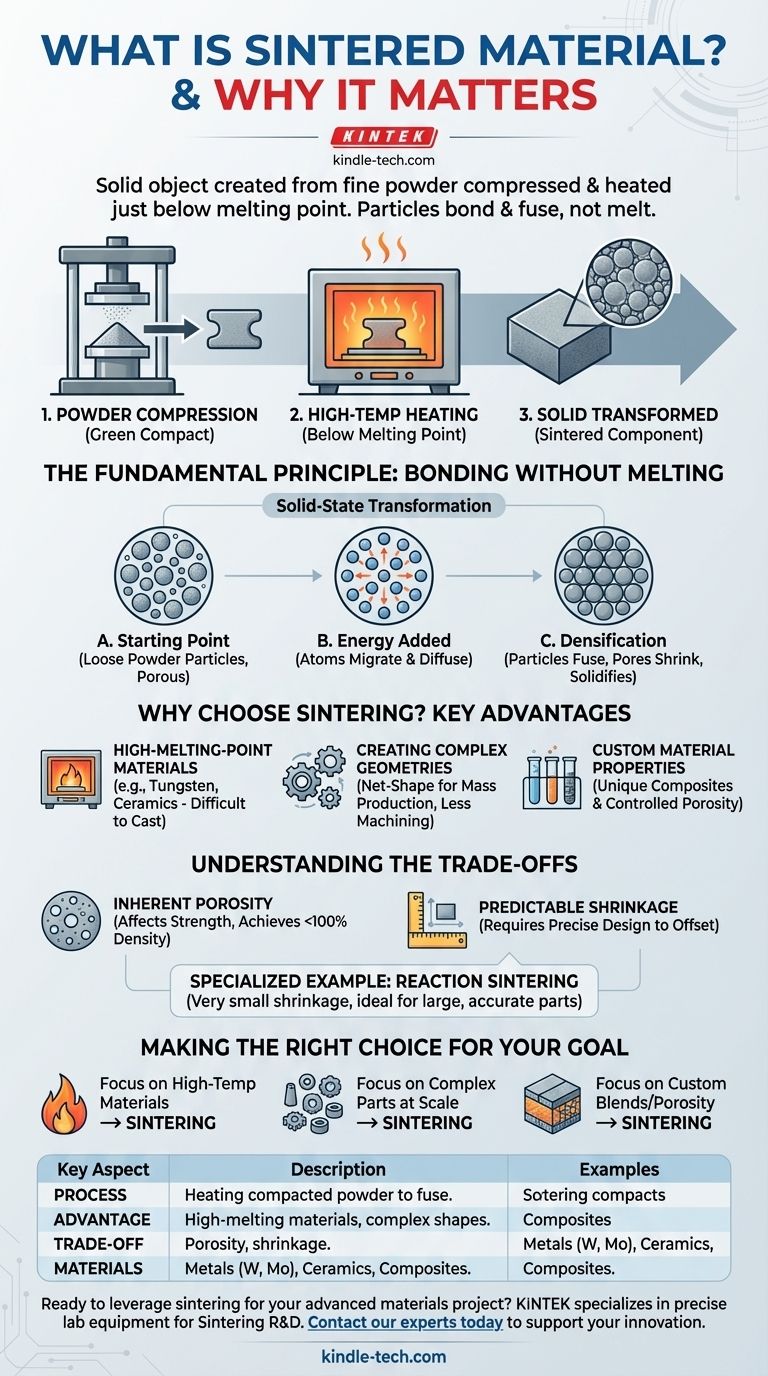

По своей сути, спеченный материал — это твердый объект, созданный путем взятия мелкого порошка, сжатия его в желаемую форму и нагрева до высокой температуры, но ниже точки плавления. Этот процесс заставляет отдельные частицы порошка связываться и сплавляться вместе, превращая рыхлый уплотненный образец в прочный, плотный и функциональный компонент, никогда не переходя в жидкое состояние.

Спекание — это производственная технология, которая преобразует порошкообразные материалы в твердую массу с помощью тепла и давления. Оно отлично подходит для создания компонентов из материалов с чрезвычайно высокой температурой плавления или уникальными композитными смесями, которые трудно или невозможно изготовить традиционными методами плавления и литья.

Основной принцип: Склеивание без плавления

Спекание — это увлекательный процесс твердофазного превращения. Это не плавление и повторное затвердевание; это поощрение движения и связывания атомов, в то время как материал остается по существу твердым.

Отправная точка: Уплотненный порошок

Процесс начинается с мелкого порошка металла, керамики или композитного материала. Этот порошок помещается в пресс-форму и сжимается под высоким давлением для формирования хрупкой детали, известной как «сырой компакт». Эта первоначальная форма пористая и обладает очень низкой механической прочностью.

Роль высокотемпературной энергии

Затем сырой компакт помещается в печь и нагревается до точно контролируемой температуры, обычно составляющей около 70–90% от абсолютной температуры плавления материала. Это интенсивное тепло обеспечивает термическую энергию, которая активирует атомы внутри частиц.

Превращение: От порошка к твердому телу

С добавлением этой энергии атомы начинают мигрировать через границы, где соприкасаются отдельные частицы. Эта атомная диффузия приводит к росту перемычек между частицами, устранению пор и стягиванию частиц ближе друг к другу. В результате плотность, прочность и твердость значительно возрастают по мере того, как объект сжимается и затвердевает.

Почему стоит выбрать спекание? Ключевые преимущества

Инженеры и производители выбирают спекание, когда традиционные методы не справляются. Этот процесс предлагает несколько отличительных и мощных преимуществ, которые открывают новые возможности для проектирования.

Материалы с высокой температурой плавления

Спекание — один из немногих жизнеспособных методов формования материалов с исключительно высокой температурой плавления, таких как вольфрам, молибден и передовая керамика. Попытка расплавить и отлить эти материалы часто непрактична или технологически невозможна.

Создание сложных геометрий

Поскольку процесс начинается с формообразуемого порошка, спекание отлично подходит для массового производства мелких, сложных деталей с высокой точностью. Эта возможность «чистой формы» (net-shape) или «близкой к чистой форме» (near-net-shape) резко снижает потребность в дорогостоящей и расточительной вторичной механической обработке.

Индивидуальные свойства материала

Спекание позволяет создавать уникальные материалы. Вы можете смешивать различные типы порошков — например, металлы и керамику — для создания композитов с заданными свойствами, такими как высокая термостойкость и отличная проводимость. Оно также позволяет точно контролировать пористость конечной детали, что важно для таких применений, как фильтры или самосмазывающиеся подшипники.

Понимание компромиссов

Ни один процесс не идеален, и спекание имеет определенные ограничения, которые необходимо учитывать для любого применения. Признание этих компромиссов является ключом к принятию обоснованного решения.

Внутренняя пористость

Хотя цель состоит в уплотнении, достижение 100% плотности часто затруднено. Большинство спеченных деталей сохраняют некоторую остаточную пористость, которая может влиять на такие свойства, как предел прочности на разрыв и ударная вязкость, по сравнению с полностью деформированным или литым аналогом.

Предсказуемая усадка

Поскольку поры удаляются в процессе нагрева, весь компонент сжимается. Эту усадку необходимо точно рассчитать и контролировать при первоначальном проектировании сырого компакта, чтобы гарантировать, что конечная деталь соответствует заданным размерам.

Специализированный пример: Реакционное спекание

Некоторые варианты процесса разработаны для преодоления этих ограничений. Реакционное спекание, например, — это метод, используемый для таких материалов, как карбид кремния. Он ценится за более низкую стоимость производства и, что критически важно, за то, что демонстрирует очень малую усадку. Это делает его идеальным для производства больших или сложных конструкций, где точность размеров имеет первостепенное значение, например, деталей для высокотемпературных печей или прецизионных оптических зеркал.

Принятие правильного решения для вашей цели

Выбор спекания полностью зависит от требований к материалу и замысла вашего проекта.

- Если ваша основная цель — работа с высокотемпературными материалами: Спекание — это предпочтительный процесс для формования таких материалов, как вольфрам и передовая керамика, которые трудно расплавить.

- Если ваша основная цель — производство сложных деталей в больших объемах: Возможность прессовать порошок в замысловатые формы делает спекание высокоэффективным для массового производства, минимизируя отходы и затраты на механическую обработку.

- Если ваша основная цель — достижение индивидуальных смесей материалов или контролируемой пористости: Спекание обеспечивает уникальный контроль над конечным составом и плотностью материала, что позволяет создавать передовые композиты и функциональные пористые детали.

В конечном счете, понимание принципов спекания позволяет вам выбрать производственный процесс, который обеспечивает свойства материала, далеко выходящие за рамки ограничений традиционных методов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Нагрев уплотненного порошка ниже точки плавления для сплавления частиц. |

| Основное преимущество | Формование высокотемпературных материалов и сложных геометрий. |

| Ключевой компромисс | Необходимо управлять присущей пористостью и предсказуемой усадкой. |

| Распространенные материалы | Металлы (вольфрам, молибден), керамика, композиты. |

Готовы использовать спекание для вашего проекта по разработке передовых материалов?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для исследований и разработок, а также контроля качества при спекании. Независимо от того, разрабатываете ли вы новые металлокерамические композиты или оптимизируете циклы спекания, наши решения помогут вам достичь превосходной плотности и производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать инновации в вашем лабораторном спекании.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей