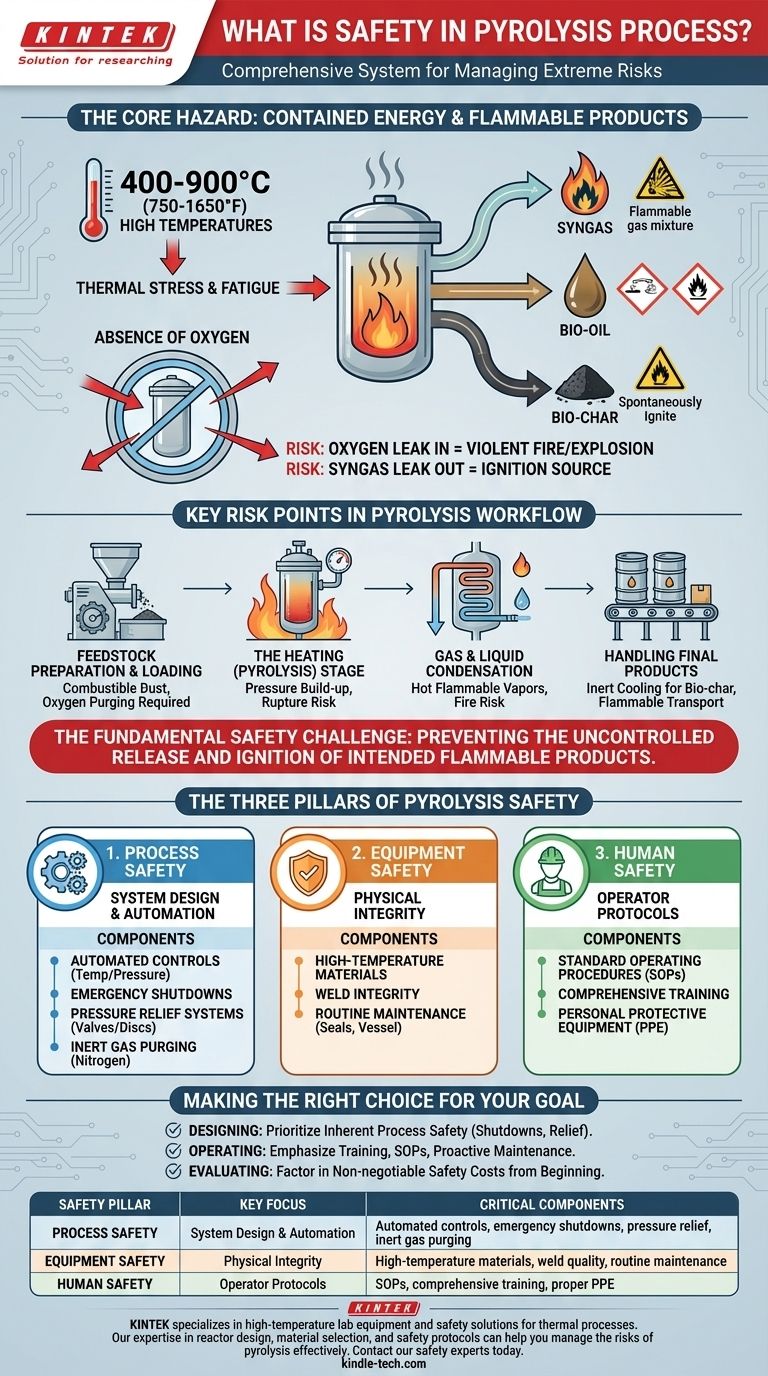

В контексте пиролиза безопасность — это всеобъемлющая система процедур, проектных решений оборудования и протоколов оператора, необходимых для управления экстремальными рисками термохимического разложения материалов. Она включает контроль высоких температур и безопасное обращение с образующимися легковоспламеняющимися и потенциально взрывоопасными газами и жидкостями. Полная безопасность — это дисциплина, охватывающая три основные области: безопасность процесса, безопасность оборудования и безопасность персонала.

Основная проблема безопасности при пиролизе заключается не только в управлении высоким теплом, но и в предотвращении неконтролируемого выброса и воспламенения летучих, легковоспламеняющихся соединений, которые являются целевыми продуктами процесса.

Основная опасность: сдерживаемая энергия и легковоспламеняющиеся продукты

Понимание безопасности пиролиза начинается с признания присущих самому процессу рисков. Вы намеренно создаете легковоспламеняющиеся материалы внутри высокотемпературной герметичной среды.

Высокие температуры и термические нагрузки

Процесс протекает при температурах от 400 до 900°C (750–1650°F). Это экстремальное тепло создает значительную термическую нагрузку на корпус реактора, уплотнения и сопутствующие трубопроводы, создавая постоянный риск усталости или отказа материала.

Образование легковоспламеняющихся побочных продуктов

Основными продуктами пиролиза сами по себе являются опасными.

- Синтез-газ: Смесь горючих газов, таких как водород, метан и угарный газ. Утечка может быстро создать взрывоопасную атмосферу.

- Бионефть: Жидкое топливо, которое легко воспламеняется и может обладать коррозионными свойствами.

- Биоуголь: Твердый остаток, который может быть пирофорным, то есть может самопроизвольно воспламеняться при контакте с кислородом, особенно в горячем состоянии.

Критическое «отсутствие кислорода»

Пиролиз работает за счет нагрева материала без кислорода, чтобы предотвратить горение. Хотя это делает процесс внутри реактора стабильным, это создает значительную опасность на каждом уплотнении и стыке. Если воздух (кислород) просачивается внутрь горячего реактора, это может вызвать сильный пожар или взрыв. И наоборот, если легковоспламеняющийся синтез-газ просачивается из реактора в окружающий воздух, он может легко найти источник воспламенения.

Ключевые точки риска в рабочем процессе пиролиза

Безопасность должна рассматриваться на каждом этапе, поскольку каждая стадия представляет собой уникальные проблемы.

Подготовка и загрузка сырья

Обращение с сырьем может создавать риски. Измельчение сухой биомассы может привести к образованию горючей пыли, а загрузка материала требует надежного метода для удаления кислорода из системы перед началом нагрева.

Стадия нагрева (пиролиза)

Это самый критический этап. По мере разложения материала образуется большой объем газа, что приводит к повышению давления внутри реактора. Без надежного контроля давления и систем сброса сосуд может катастрофически разрушиться.

Конденсация газа и жидкости

Горячий поток паров необходимо охлаждать для конденсации бионефти. Эта часть системы связана с обращением с горячими, легковоспламеняющимися парами под давлением. Любые утечки в конденсационном тракте являются основным риском пожара.

Обращение с конечными продуктами

После завершения процесса продукты должны быть безопасно удалены и сохранены. Горячий биоуголь необходимо охлаждать в инертной среде, чтобы предотвратить самовозгорание, а легковоспламеняющийся синтез-газ и бионефть должны быть перекачаны в соответствующие системы хранения или утилизации.

Три столпа безопасности пиролиза

Надежная стратегия безопасности строится на трех взаимосвязанных принципах. Пренебрежение любым из них подрывает всю операцию.

1. Безопасность процесса

Это касается основного проектирования и инжиниринга системы. Это первая и самая важная линия защиты.

- Автоматизированное управление: Надежные датчики температуры и давления являются обязательными.

- Аварийное отключение: Автоматизированная система, которая может безопасно остановить процесс, если параметры выходят за пределы безопасных пределов.

- Системы сброса давления: Правильно подобранные предохранительные клапаны и разрывные диски, предотвращающие избыточное давление.

- Продувка инертным газом: Использование инертного газа, такого как азот, для удаления всего кислорода перед запуском и для безопасного охлаждения системы после остановки.

2. Безопасность оборудования

Это фокусируется на физической целостности самой техники.

- Выбор материалов: Реактор и компоненты должны быть изготовлены из материалов, способных выдерживать высокие температуры и потенциально коррозионные соединения.

- Целостность сварных швов: Все сварные швы должны быть самого высокого качества, так как они часто являются самыми слабыми местами в системе под давлением.

- Регулярное техническое обслуживание: Регулярный осмотр и тестирование уплотнений, клапанов и толщины корпуса имеют решающее значение для выявления потенциальных отказов до их возникновения.

3. Безопасность персонала

Даже самая лучшая система может быть сведена на нет человеческой ошибкой.

- Стандартные операционные процедуры (СОП): Четкие письменные инструкции для каждого этапа работы, включая запуск, остановку и действия в чрезвычайных ситуациях.

- Комплексное обучение: Операторы должны понимать не только «как», но и «почему» стоят те или иные процедуры безопасности.

- Средства индивидуальной защиты (СИЗ): При работе с системой должны использоваться соответствующие СИЗ, такие как термостойкая одежда и респираторы.

Принятие правильного выбора для вашей цели

Ваш подход к безопасности будет зависеть от вашей роли в цепочке создания стоимости пиролиза.

- Если ваша основная задача — проектирование или выбор системы: Отдавайте приоритет присущим процессу функциям безопасности, таким как автоматическое отключение и надежные инженерные решения для сброса давления.

- Если ваша основная задача — эксплуатация существующего объекта: Делайте упор на строгое обучение, неукоснительное соблюдение СОП и упреждающее техническое обслуживание для обеспечения целостности оборудования.

- Если ваша основная задача — оценка жизнеспособности пиролиза: Учитывайте значительные, не подлежащие обсуждению затраты на создание и поддержание безопасной системы с самого начала.

В конечном счете, безопасность при пиролизе — это не дополнительная функция; это фундаментальное предварительное условие для успешной и устойчивой работы.

Сводная таблица:

| Столп безопасности | Ключевой фокус | Критические компоненты |

|---|---|---|

| Безопасность процесса | Проектирование системы и автоматизация | Автоматизированное управление, аварийное отключение, сброс давления, продувка инертным газом |

| Безопасность оборудования | Физическая целостность | Материалы для высоких температур, качество сварных швов, регулярное техническое обслуживание |

| Безопасность персонала | Протоколы оператора | СОП, комплексное обучение, надлежащие СИЗ |

Убедитесь, что ваша пиролизная установка построена на фундаменте безопасности. KINTEK специализируется на высокотемпературном лабораторном оборудовании и решениях для обеспечения безопасности термических процессов. Наш опыт в проектировании реакторов, выборе материалов и протоколах безопасности может помочь вам эффективно управлять рисками пиролиза. Свяжитесь с нашими экспертами по безопасности сегодня, чтобы обсудить, как мы можем поддержать ваш проект надежным оборудованием и расходными материалами с приоритетом на безопасность.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1700℃ для лаборатории

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Что такое вращающаяся печь? Полное руководство по равномерному нагреву и смешиванию

- Каковы преимущества пиролиза распылением? Достижение экономически эффективного и масштабируемого производства тонких пленок

- Что такое быстрая пиролизная переработка пластиковых отходов? Превращение отработанного пластика в ценное масло

- Вырабатывает ли пиролиз энергию? Раскройте потенциал преобразования отходов в энергию

- Каковы температурные стадии пиролиза? Контролируйте свой выход от биоугля до синтез-газа

- Энергоэффективен ли пиролиз пластика? Достижение положительного чистого энергетического баланса с помощью интеллектуального проектирования

- Почему стоит выбрать пиролиз? Превратите отходы в ценные ресурсы с помощью передовой термической конверсии

- Какие факторы влияют на пиролиз пластика? Оптимизация выхода и качества из отходов пластика