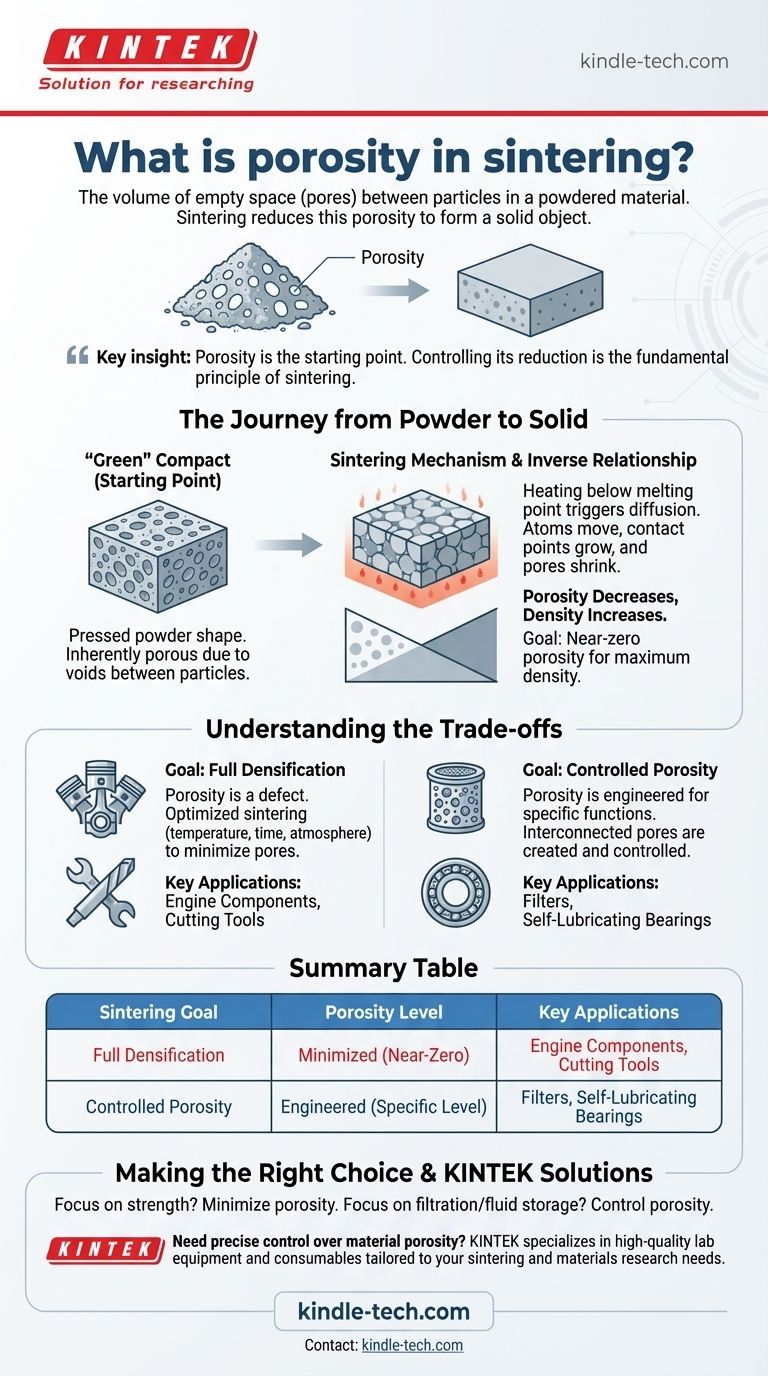

В контексте производства пористость относится к объему пустого пространства, или пор, которое существует между отдельными частицами порошкообразного материала. В процессе спекания основная цель состоит в том, чтобы нагреть эту порошковую массу для систематического уменьшения этой пористости, заставляя частицы связываться и образовывать плотный, твердый объект.

Пористость является отправной точкой, а не конечной целью большинства операций спекания. Понимание и контроль уменьшения этих пор является фундаментальным принципом использования спекания для превращения рыхлого порошка в прочный, функциональный компонент.

Путь от порошка к твердому телу

Спекание — это термический процесс, который превращает компакт из порошка в связную, твердую массу. Эволюция пористости — это центральная история этой трансформации.

Отправная точка: «Зеленый» компакт

Прежде чем начнется спекание, материал существует в виде «зеленого» компакта. Это просто порошок, который был спрессован в желаемую форму.

Поскольку он состоит из дискретных частиц, этот зеленый компакт изначально пористый. Эти пустоты между частицами определяют его начальную пористость.

Механизм уменьшения пор

Спекание включает нагрев зеленого компакта до высокой температуры, но такой, которая остается ниже точки плавления материала.

При этой температуре начинается процесс, называемый диффузией. Атомы перемещаются через границы частиц, заставляя точки контакта между ними расти и сливаться. Этот атомный перенос приближает центры частиц друг к другу, эффективно уменьшая и устраняя поры.

Обратная зависимость: пористость и плотность

Пористость и плотность обратно пропорциональны. По мере устранения пор во время спекания пустое пространство внутри материала уменьшается.

Следовательно, плотность материала увеличивается. Конечная цель для многих конструкционных деталей состоит в том, чтобы приблизиться к теоретической максимальной плотности материала, что соответствует почти нулевой пористости.

Понимание компромиссов

Хотя спекание часто используется для устранения пористости, оно также может использоваться для создания материалов, где определенный уровень пористости является желаемой особенностью. Цель диктует процесс.

Цель полного уплотнения

Для большинства конструкционных применений, таких как компоненты двигателей или режущие инструменты, пористость является дефектом. Поры действуют как точки концентрации напряжений и снижают общую прочность, пластичность и усталостную прочность материала.

В этих случаях процесс спекания оптимизируется с помощью определенных температур, времени и атмосфер для максимально возможного уменьшения пористости.

Ценность контролируемой пористости

В других применениях пористость заложена в конечную деталь. Эти поры намеренно создаются и контролируются для выполнения определенной функции.

Например, пористые спеченные материалы используются для фильтров, где взаимосвязанные поры позволяют жидкостям проходить, задерживая загрязняющие вещества. Они также используются для самосмазывающихся подшипников, где поры действуют как резервуар для масла.

Правильный выбор для вашей цели

Ваш подход к пористости при спекании полностью зависит от желаемых свойств конечного компонента.

- Если ваша основная цель — максимальная прочность и механическая целостность: Ваша цель — минимизировать пористость путем оптимизации цикла спекания для достижения максимально возможной плотности.

- Если ваша основная цель — фильтрация или хранение жидкости: Ваша цель — контролировать процесс спекания для создания специфической, стабильной и взаимосвязанной сети пор.

Освоение процесса спекания — это вопрос освоения контроля пористости.

Сводная таблица:

| Цель спекания | Уровень пористости | Ключевые применения |

|---|---|---|

| Полное уплотнение | Минимизированный (почти нулевой) | Компоненты двигателей, режущие инструменты |

| Контролируемая пористость | Спроектированный (определенный уровень) | Фильтры, самосмазывающиеся подшипники |

Нужен точный контроль пористости материала для проектов вашей лаборатории? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в спекании и исследованиях материалов. Независимо от того, разрабатываете ли вы плотные конструкционные компоненты или инновационные пористые материалы, наш опыт гарантирует достижение стабильных и надежных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Как печь для спекания в вакууме с горячим прессованием способствует высокой степени уплотнения сплавов Al-30%Sc?

- Как печь для спекания в вакууме с горячим прессованием способствует синтезу TiBw/TA15? Достижение 100% плотных титановых композитов