По сути, физическое осаждение из паровой фазы (PVD) на пластике — это вакуумный процесс нанесения покрытия, при котором на пластиковую поверхность наносится очень тонкая и прочная пленка материала. Эта технология преобразует пластиковую деталь, придавая ей свойства, которыми она не обладает естественным образом — такие как металлический вид, устойчивость к царапинам или электропроводность — не изменяя ее легкости или основной формы.

Основная цель PVD на пластике — улучшить эксплуатационные характеристики и внешний вид недорогого, универсального материала. Это позволяет инженерам и дизайнерам сочетать преимущества пластика (легкость, простота формования) с желаемыми поверхностными свойствами металлов, керамики или других передовых материалов.

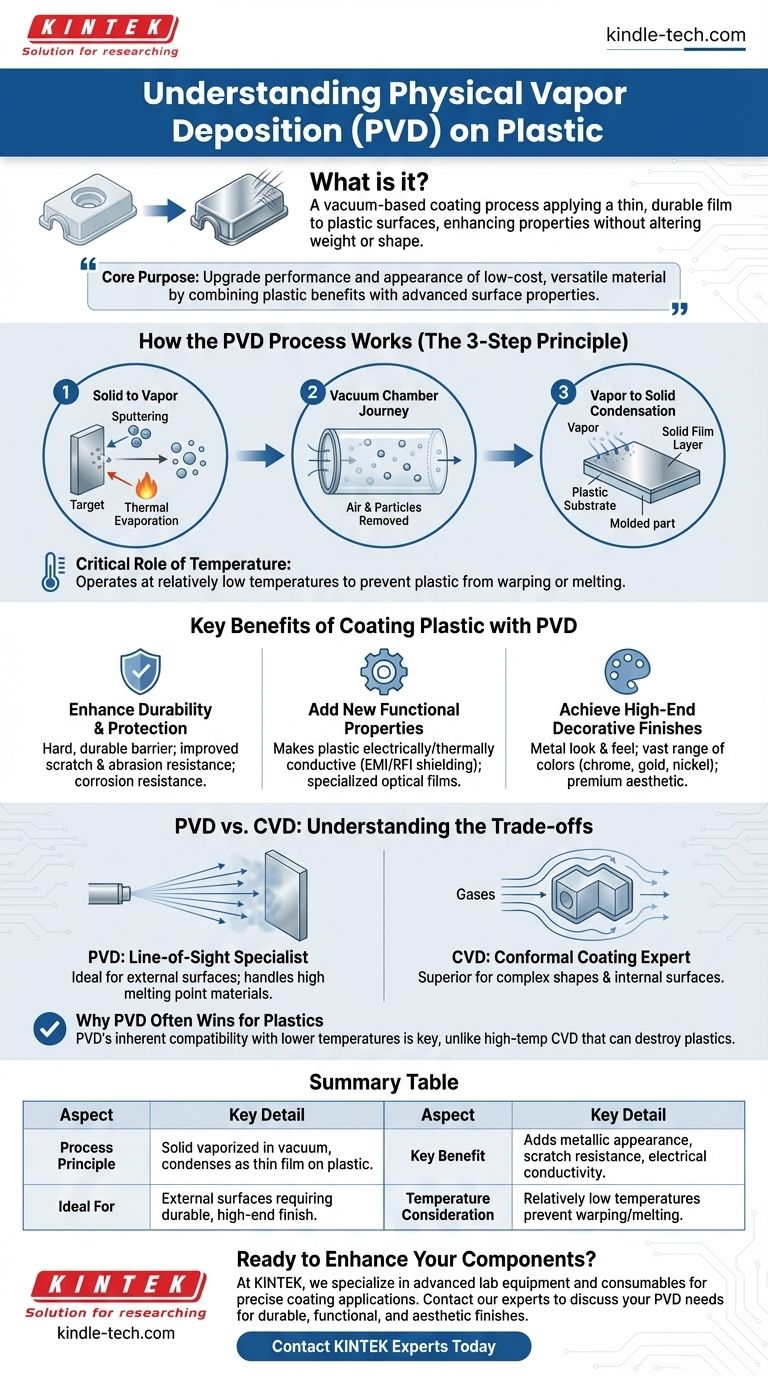

Как работает процесс PVD на пластике

Физическое осаждение из паровой фазы — это не один метод, а семейство процессов, объединенных общим принципом. Понимание этого принципа является ключом к осознанию его ценности.

Трехэтапный принцип: из твердого тела в пар, затем в твердое тело

Во-первых, твердый исходный материал, часто называемый «мишенью», преобразуется в пар. Обычно это достигается такими методами, как распыление (бомбардировка мишени ионами) или термическое испарение (нагрев до испарения).

Во-вторых, этот пар перемещается через вакуумную камеру. Вакуум критически важен, поскольку он удаляет воздух и другие частицы, гарантируя, что испаренный материал не вступит в реакцию ни с чем до достижения цели.

Наконец, пар конденсируется на пластиковой подложке, образуя тонкую, плотную и хорошо сцепленную твердую пленку. В результате пластиковая деталь покрывается новым слоем материала.

Критическая роль температуры

Ключевым фактором для пластмасс является их низкая температура плавления. Процессы PVD выгодны тем, что многие из них могут проводиться при относительно низких температурах, что предотвращает коробление, плавление или деформацию пластиковой подложки во время процесса нанесения покрытия.

Ключевые преимущества нанесения покрытия PVD на пластик

Нанесение покрытия PVD коренным образом меняет возможности пластикового компонента. Преимущества обычно бывают функциональными, декоративными или и тем, и другим.

Повышение долговечности и защиты

Покрытия PVD создают твердый, прочный барьер на поверхности пластика. Это обеспечивает значительное улучшение устойчивости к царапинам и истиранию, делая пластиковые детали пригодными для условий интенсивного износа, где они обычно быстро выходили бы из строя. Это также может добавить слой коррозионной стойкости.

Добавление новых функциональных свойств

Именно здесь PVD открывает новые инженерные возможности. Пленка PVD может сделать непроводящий пластик электрически или термически проводящим, что важно для корпусов электроники, требующих экранирования от электромагнитных помех/радиочастотных помех. Он также используется для нанесения специализированных оптических пленок для линз или дисплеев.

Достижение высококачественной декоративной отделки

PVD широко используется для придания пластиковым деталям вида и ощущения металла. Он может создавать огромное разнообразие цветов и отделок — от хрома до матового никеля и золота — обеспечивая премиальный внешний вид на экономичной пластиковой основе.

Понимание компромиссов: PVD против альтернативы (CVD)

Чтобы полностью понять PVD, полезно сравнить его с его химическим аналогом — химическим осаждением из паровой фазы (CVD). Хотя цель схожа, метод и идеальные сценарии использования значительно различаются.

PVD: Специалист по прямой видимости

PVD — это процесс прямой видимости. Это означает, что испаренный материал движется по прямой линии от источника к подложке. Он отлично подходит для нанесения покрытий на внешние поверхности и может работать с материалами с очень высокой температурой плавления.

CVD: Эксперт по конформному покрытию

Химическое осаждение из паровой фазы (CVD) использует химические реакции между газами-прекурсорами для осаждения пленки. Поскольку газы могут огибать объект, CVD не ограничен прямой видимостью. Это делает его превосходным для равномерного нанесения покрытий на сложные формы и внутренние поверхности.

Почему PVD часто выигрывает для пластиков

Решающим фактором часто является температура. Хотя оба метода имеют низкотемпературные варианты, традиционные процессы CVD проводятся при очень высоких температурах, которые разрушили бы большинство пластмасс. Врожденная совместимость PVD с низкотемпературной работой делает его более распространенным и доступным выбором для полимерных подложек.

Выбор правильного решения для вашего проекта

Решение об использовании покрытия PVD на пластиковой детали полностью зависит от вашей конечной цели.

- Если ваша основная цель — придать прочное металлическое покрытие внешней пластиковой поверхности: PVD почти всегда является самым прямым и эффективным решением.

- Если ваша основная цель — создать проводящий экран внутри сложного корпуса электроники: Может потребоваться метод, не требующий прямой видимости, такой как CVD (или альтернатива, такая как химическое никелирование), чтобы обеспечить полное покрытие.

- Если ваша основная цель — повысить устойчивость потребительского продукта к царапинам: PVD обеспечивает твердый защитный слой, который значительно повышает долговечность, улучшая при этом внешний вид.

В конечном счете, технология PVD значительно расширяет функциональные и эстетические возможности пластиковых компонентов.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Принцип процесса | Твердый материал испаряется в вакууме и конденсируется в виде тонкой пленки на пластиковой подложке. |

| Ключевое преимущество | Придает такие свойства, как металлический вид, устойчивость к царапинам и электропроводность. |

| Идеально подходит для | Нанесение покрытий на внешние поверхности пластиковых деталей, требующих долговечной, высококачественной отделки. |

| Температурный фактор | Работает при относительно низких температурах для предотвращения коробления или плавления пластика. |

Готовы улучшить свои пластиковые компоненты с помощью высокоэффективных покрытий PVD?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для точного нанесения покрытий. Независимо от того, разрабатываете ли вы потребительскую электронику, автомобильные детали или медицинские устройства, наши решения помогут вам добиться долговечной, функциональной и эстетически превосходной отделки на пластиковых подложках.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии PVD могут воплотить в жизнь ваши инновационные разработки.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Каково назначение расходомеров N2 и O2 при осаждении? Мастерство стехиометрии пленки и производительности материала

- Что такое вакуум в тонких пленках? Освоение основ для высококачественного нанесения пленок

- Что такое CVD в машиностроении? Руководство по высокоэффективным поверхностным покрытиям

- Каков процесс ЛОХИХ (LPCVD) нитрида кремния? Руководство по получению высококачественных, конформных тонких пленок

- Что такое метод химического осаждения из газовой фазы (CVD) для УНТ? Достижение точного контроля для роста высококачественных нанотрубок

- Каков механизм роста графена методом химического осаждения из газовой фазы (CVD)? Раскрываем секреты синтеза высококачественных пленок

- Как еще называют химическое осаждение из раствора? Руководство по химическому осаждению из раствора

- Что такое химическое осаждение из газовой фазы? Руководство по выращиванию тонких пленок высокой чистоты