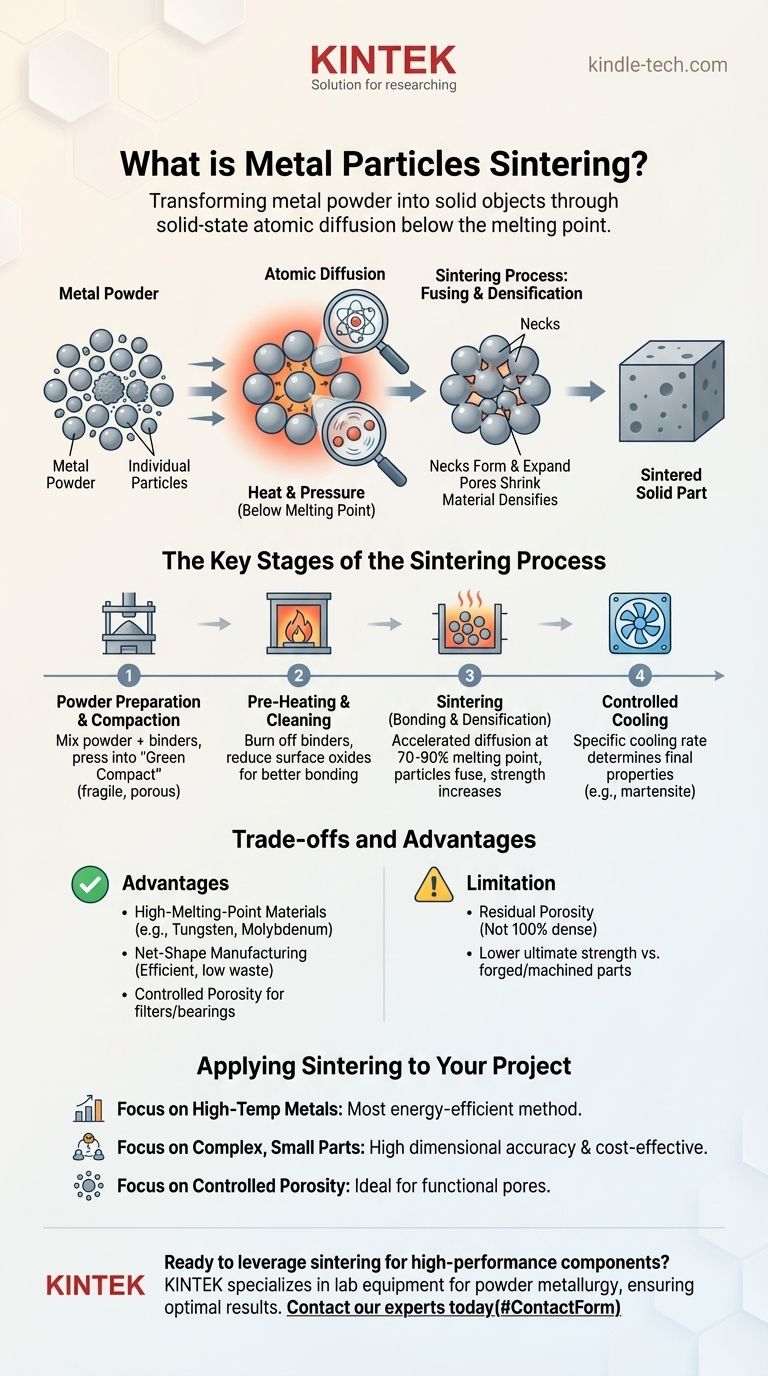

По сути, спекание металлических частиц — это производственный процесс, который превращает металлический порошок в твердый, плотный объект с помощью тепла и давления. Важно отметить, что это достигается при температуре ниже точки плавления материала, что заставляет отдельные частицы сливаться вместе, никогда не переходя в жидкое состояние.

Спекание — это, по сути, поощрение твердофазной атомной диффузии. Прикладывая тепло и давление, вы даете атомам металла энергию для перемещения через границы отдельных частиц порошка, связывая их в единую, сплошную массу и уменьшая пустое пространство между ними.

Основной принцип: атомная диффузия без плавления

Что движет процессом?

Спекание работает потому, что атомы в твердом теле не статичны; они вибрируют и могут двигаться. Тепло увеличивает это движение атомов.

Когда металлический порошок нагревается, атомы на поверхности каждой частицы становятся достаточно подвижными, чтобы мигрировать через границы к соседней частице. Это движение называется атомной диффузией.

Сплавление частиц в твердое тело

По мере диффузии атомов контактные точки между частицами превращаются в «шейки». Эти шейки расширяются до тех пор, пока границы между исходными частицами не исчезнут, эффективно сплавляя их.

Этот процесс уменьшает общую площадь поверхности и минимизирует энергию системы, в результате чего конечная деталь становится более плотной, прочной и стабильной. Это похоже на то, как скопление мыльных пузырей сливается, образуя более крупные пузыри, чтобы уменьшить общее поверхностное натяжение.

Ключевые стадии процесса спекания

Спекание — это не единичное событие, а тщательно контролируемый многостадийный термический процесс. Хотя детали различаются, путь от порошка к детали, как правило, включает следующие шаги.

Этап 1: Подготовка порошка и прессование

Перед нагревом основной металлический порошок часто смешивают с другими элементами, такими как легирующие добавки или смазочные материалы. Затем эта гомогенная смесь прессуется в форму под высоким давлением.

Это первичное прессование формирует хрупкую, точно заданную деталь, известную как «зеленое тело» или заготовка. Она имеет желаемую форму, но не обладает прочностью и все еще очень пористая.

Этап 2: Предварительный нагрев и очистка

Зеленое тело нагревается в печи с контролируемой атмосферой. Начальная фаза нагрева предназначена для выжигания любых смазочных материалов или связующих веществ, использовавшихся при компактировании.

На этом этапе также часто происходит восстановление поверхностных оксидов с металлических частиц. Чистые, не содержащие оксидов поверхности критически важны для обеспечения эффективной атомной диффузии и прочных связей на следующем этапе.

Этап 3: Спекание (Связывание и уплотнение)

Это ядро процесса. Температура поднимается до точки спекания, обычно составляющей 70–90% абсолютной температуры плавления материала.

При этой температуре атомная диффузия резко ускоряется. Частицы сплавляются, поры сжимаются или устраняются, и материал претерпевает значительное уплотнение, увеличивая свою прочность и твердость.

Этап 4: Контролируемое охлаждение

После выдержки при температуре спекания в течение заданного времени деталь охлаждают контролируемым образом. Скорость охлаждения можно регулировать для достижения определенных конечных свойств, например, для формирования твердых мартенситных структур в стальных компонентах.

Понимание компромиссов и преимуществ

Спекание — мощная технология, но это не универсальное решение. Его выбор зависит от четкого понимания его преимуществ и ограничений.

Основное преимущество: материалы с высокой температурой плавления

Спекание является предпочтительным методом для материалов с чрезвычайно высокой температурой плавления, таких как вольфрам и молибден. Плавление и литье этих материалов были бы невероятно энергоемкими и сложными.

Основное преимущество: изготовление готовых деталей

Процесс позволяет создавать сложные детали до их окончательной (или «номинальной») формы с очень небольшим количеством отходов материала или необходимостью последующей механической обработки. Это делает его высокоэффективным для массового производства.

Ключевое ограничение: остаточная пористость

Достичь 100% плотности только за счет спекания очень сложно. В конечной детали почти всегда остается некоторое небольшое количество остаточной пористости (пустого пространства).

Это означает, что спеченная деталь может не обладать такой же конечной прочностью, как деталь, полученная ковкой или механической обработкой из цельного, полностью плотного слитка того же материала.

Как применить это к вашему проекту

Решение об использовании спекания определяется выбором материала, сложностью детали и требованиями к производительности.

- Если ваш основной акцент — работа с высокотемпературными металлами: Спекание часто является наиболее практичным и энергоэффективным методом для таких материалов, как вольфрам.

- Если ваш основной акцент — массовое производство сложных мелких деталей: Порошковая металлургия и спекание обеспечивают превосходную точность размеров и минимальные отходы материала, что делает их высокорентабельными.

- Если ваш основной акцент — создание деталей с контролируемой пористостью: Спекание — идеальный процесс для изготовления таких изделий, как металлические фильтры или самосмазывающиеся подшипники, где поры являются функциональной особенностью.

Понимая спекание как процесс атомного связывания, вы можете лучше использовать его уникальные возможности для достижения ваших конкретных производственных целей.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Сплавление металлического порошка с использованием тепла и давления ниже точки плавления |

| Механизм | Атомная диффузия формирует шейки между частицами, уменьшая пористость |

| Ключевые этапы | Компактирование порошка → Предварительный нагрев/очистка → Спекание → Контролируемое охлаждение |

| Лучше всего подходит для | Высокотемпературные металлы (вольфрам, молибден), детали готовой формы, контролируемая пористость |

| Ограничение | Остаточная пористость может ограничивать конечную прочность по сравнению с полностью плотными материалами |

Готовы использовать спекание для ваших высокопроизводительных металлических компонентов? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов порошковой металлургии. Независимо от того, работаете ли вы с вольфрамом, молибденом или другими сплавами, наши решения обеспечивают оптимальный контроль температуры и управление атмосферой для превосходных результатов спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать лабораторные проекты по спеканию!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6