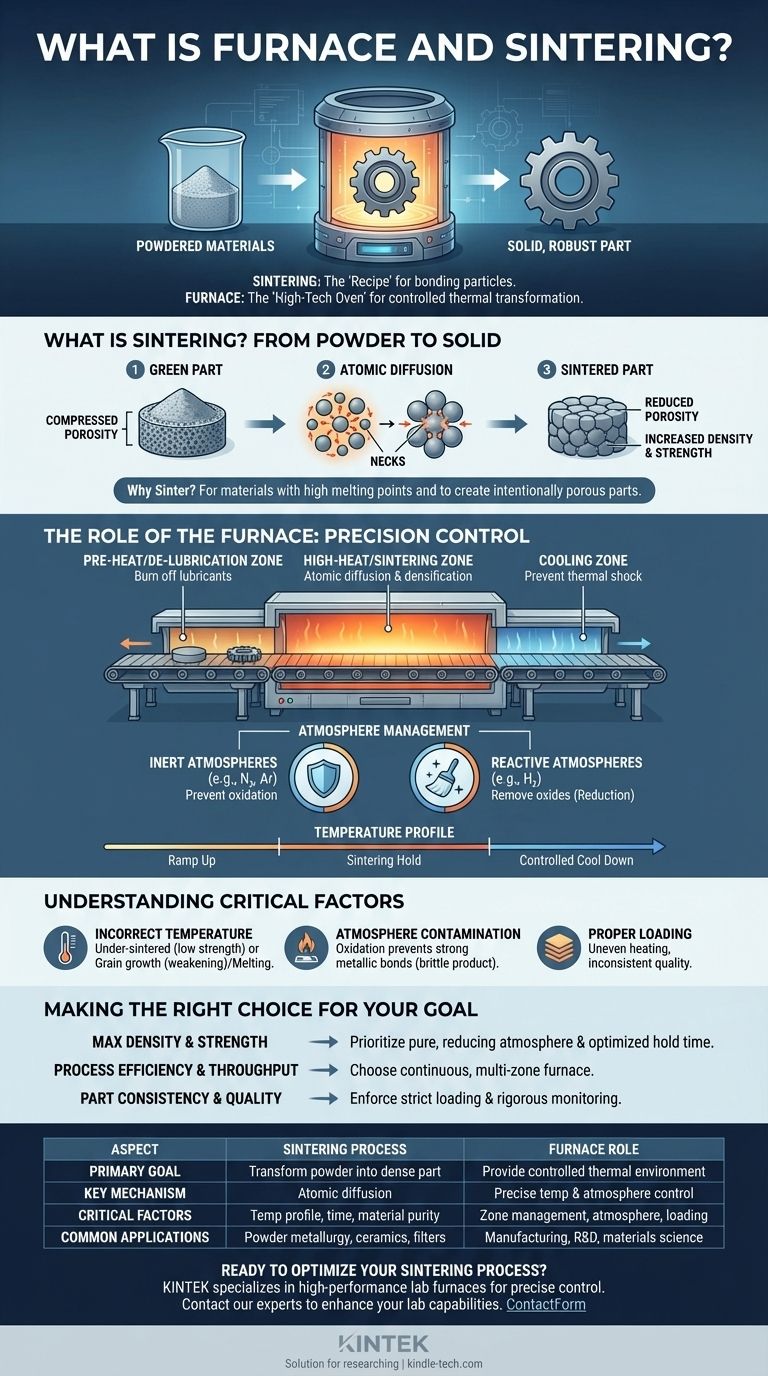

В производстве и материаловедении спекание — это термический процесс, который связывает частицы материала вместе ниже его точки плавления, а печь — это специализированная высокотемпературная печь, где происходит это преобразование. Спекание превращает рыхлый порошок в плотный твердый объект путем применения контролируемого нагрева и, часто, специфической атмосферной среды.

Думайте о спекании как о «рецепте» для упрочнения порошковых материалов. Печь — это высокотехнологичная «духовка», которая должна обеспечивать точную температуру, атмосферу и время для идеального выполнения этого рецепта, превращая хрупкий компонент в прочную, функциональную деталь.

Что такое спекание? Более глубокий взгляд

Спекание — это основной процесс в порошковой металлургии, керамике и других областях, где плавление материала непрактично или нежелательно. Оно основано на изменениях на атомном уровне для достижения консолидации.

Цель: От порошка к твердому телу

Основная цель спекания — взять компонент, изготовленный из спрессованного порошка (известный как «сырая» деталь), и значительно увеличить его прочность, плотность и целостность. Эта сырая деталь часто хрупка и пориста.

Механизм: Атомная диффузия

Спекание работает путем нагрева материала до температуры, при которой атомы в отдельных частицах становятся подвижными. Эти атомы мигрируют через границы соседних частиц, образуя твердые «шейки» или мостики между ними.

По мере продолжения процесса эти шейки растут, притягивая частицы ближе друг к другу. Это уменьшает пустое пространство (пористость) между ними, что приводит к усадке всего компонента и увеличению его плотности.

Почему бы просто не расплавить его?

Спекание предпочтительнее плавления по нескольким ключевым причинам. Оно позволяет создавать детали из материалов с чрезвычайно высокими температурами плавления (таких как вольфрам или молибден) и обеспечивает производство намеренно пористых материалов для таких применений, как фильтры или самосмазывающиеся подшипники.

Роль печи: Больше, чем просто нагрев

Печь для спекания — это не простая духовка. Это прецизионный инструмент, предназначенный для создания высококонтролируемой среды, которая облегчает сложные стадии процесса спекания.

Контроль температурного профиля

Печь применяет определенный температурный профиль, а не просто одну температуру. Это включает тщательно спланированную последовательность повышения температуры, поддержания ее на определенной температуре спекания в течение заданного времени, а затем контролируемого охлаждения.

Управление атмосферой

Атмосфера печи не менее важна. Различные атмосферы достигают разных целей:

- Инертные атмосферы (например, азот, аргон): Они предотвращают нежелательные химические реакции, такие как окисление, на поверхности материала.

- Реактивные атмосферы (например, водород): Их можно использовать для активного удаления существующих поверхностных оксидов, процесс, называемый «восстановлением», который необходим для создания прочных металлических связей.

Концепция "зонирования"

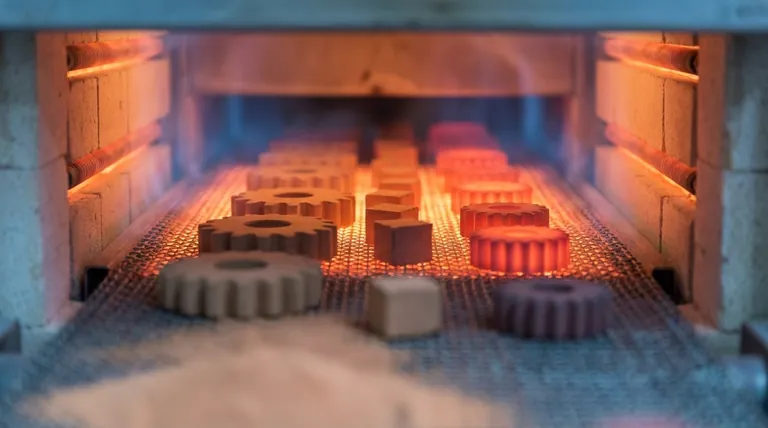

Многие современные печи для спекания являются непрерывными и работают с различными зонами. Компонент, движущийся через печь на конвейерной ленте, будет проходить через:

- Зона предварительного нагрева/удаления смазки: Зона с более низкой температурой для безопасного выжигания любых смазочных материалов, используемых на начальной стадии прессования порошка.

- Зона высокого нагрева/спекания: Самая горячая часть печи, где происходит атомная диффузия и уплотнение.

- Зона охлаждения: Секция контролируемого охлаждения для предотвращения термического шока и нежелательных микроструктурных изменений.

Понимание критических факторов

Достижение успешного результата спекания зависит от точного контроля нескольких переменных. Неспособность управлять ими может привести к браку деталей и неэффективности процесса.

Риск неправильной температуры

Если температура слишком низкая или время выдержки слишком короткое, деталь будет недоспечена, что приведет к низкой плотности и плохой механической прочности. Если температура слишком высокая, это может вызвать нежелательный рост зерен (ослабляющий деталь) или даже частичное плавление, что испортит форму компонента.

Влияние загрязнения атмосферы

Даже небольшое количество кислорода или влаги, проникающее в печь, может вызвать окисление на поверхности металлических деталей. Этот оксидный слой препятствует образованию прочных, чистых металлических связей, что приводит к получению слабого и хрупкого конечного продукта.

Важность правильной загрузки

Как показывают ссылки, способ загрузки деталей в печь имеет решающее значение. Перегрузка или неправильное размещение могут привести к неравномерному нагреву. Некоторые детали могут получать правильную температуру, в то время как другие будут слишком горячими или слишком холодными, что приводит к непостоянному качеству в одной партии.

Правильный выбор для вашей цели

Настройки печи, которые вы используете, должны быть напрямую согласованы с конечными свойствами, которые вы хотите получить в своем компоненте.

- Если ваша основная цель — достижение максимальной плотности и прочности: Ваш процесс должен отдавать приоритет чистой, часто восстановительной, атмосфере печи и оптимизированному времени выдержки при пиковой температуре спекания.

- Если ваша основная цель — эффективность процесса и пропускная способность: Непрерывная многозонная печь является лучшим выбором, поскольку она объединяет этапы удаления смазки, восстановления и спекания в единый, оптимизированный поток.

- Если ваша основная цель — стабильность деталей и контроль качества: Вы должны применять строгие, повторяемые процедуры загрузки печи и осуществлять тщательный мониторинг как температурного профиля, так и состава атмосферы.

В конечном итоге, процесс спекания определяет конечные свойства материала, а печь является критическим инструментом, который вы используете для управления этим процессом.

Сводная таблица:

| Аспект | Процесс спекания | Роль печи |

|---|---|---|

| Основная цель | Превращение порошка в плотную, твердую деталь | Обеспечение контролируемой термической среды |

| Ключевой механизм | Атомная диффузия между частицами | Точный контроль температуры и атмосферы |

| Критические факторы | Температурный профиль, время, чистота материала | Управление зонами, чистота атмосферы, загрузка |

| Общие применения | Порошковая металлургия, керамика, фильтры | Производство, НИОКР, материаловедение |

Готовы оптимизировать процесс спекания? KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных для точного контроля температуры и управления атмосферой. Независимо от того, работаете ли вы с металлами, керамикой или современными материалами, наши решения для спекания обеспечивают стабильные результаты и повышенную пропускную способность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории и достичь ваших целей по прочности материалов.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Печь для искрового плазменного спекания SPS

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива

- Какова роль печи с контролируемой атмосферой в спекании меди и молибдена? Достижение высокой чистоты и плотности

- Какова функция трубчатой печи с контролируемой атмосферой при синтезе Li2MnSiO4? Достижение высокочистых аккумуляторных материалов

- Как печь с контролируемой атмосферой обеспечивает качество при синтезе БН нанотрубок? Точный контроль для чашеобразных структур

- Каковы основные компоненты промышленной печи? Изучите основные элементы для точного нагрева