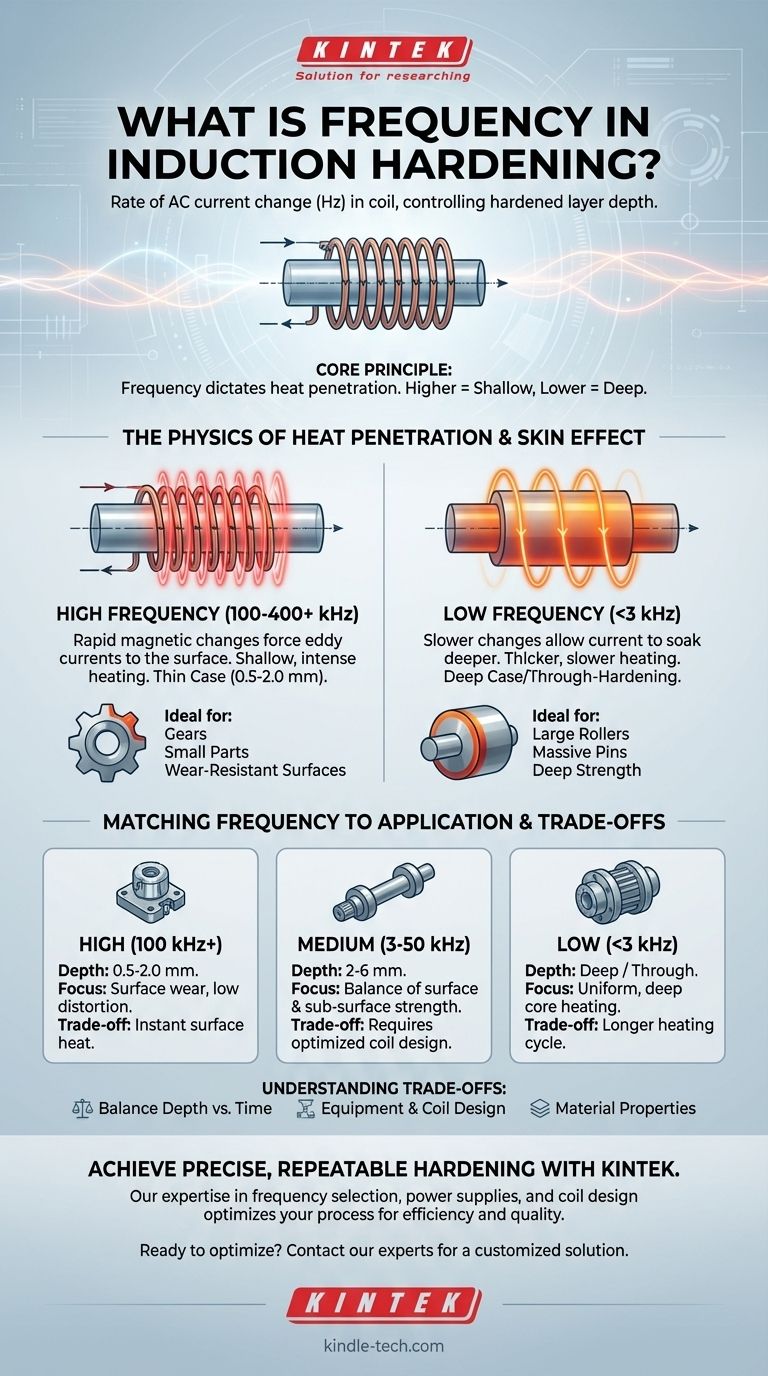

При индукционной закалке частота относится к скорости, с которой переменный электрический ток меняет направление внутри индукционной катушки. Эта скорость, измеряемая в Герцах (Гц), является критическим управляющим параметром. Она напрямую определяет, как индуцированное магнитное поле генерирует тепло внутри металлической детали, что делает ее основным фактором в определении глубины закаленного слоя.

Основной принцип, который необходимо понять, — это взаимосвязь между частотой и проникновением тепла. Более высокие частоты концентрируют тепло у поверхности для эффекта неглубокой закалки, в то время как более низкие частоты проникают глубже в материал для получения более толстого закаленного слоя.

Физика частоты и проникновения тепла

Чтобы понять индукционную закалку, вы должны сначала понять «скин-эффект» (поверхностный эффект). Это явление является основой того, почему частота является таким мощным инструментом.

Понимание скин-эффекта

Когда переменный ток (AC) протекает через проводник, такой как упрочняемая вами металлическая деталь, он не распределяется равномерно по всему сечению. Вместо этого он имеет тенденцию концентрироваться на внешней поверхности или «коже» проводника.

Быстрые изменения магнитного поля, создаваемые переменным током в индукционной катушке, индуцируют противодействующие токи (вихревые токи) в заготовке. Эти вихревые токи наиболее сильны на поверхности и отвечают за подавляющее большинство резистивного нагрева.

Как частота управляет скин-эффектом

Частота переменного тока напрямую управляет интенсивностью скин-эффекта.

При увеличении частоты магнитное поле меняет направление быстрее. Это заставляет индуцированные вихревые токи концентрироваться в еще более тонком слое на поверхности, вызывая чрезвычайно быстрый и концентрированный нагрев в этой неглубокой области.

И наоборот, при уменьшении частоты у тока есть больше времени, чтобы «пропитать» материал глубже, прежде чем он сменит направление. Это приводит к более толстому слою нагрева и более глубокому проникновению тепла.

Концепция «Эталонной глубины»

Инженеры количественно оценивают это явление, используя термин эталонная глубина (или глубина проникновения). Это глубина, на которой плотность индуцированного тока падает примерно до 37% от ее значения на поверхности.

Эта эталонная глубина обеспечивает надежный ориентир для минимально возможной глубины закалки, которую вы можете достичь при заданной частоте. На конечную глубину закалки также влияют время нагрева и мощность, но частота устанавливает фундаментальный предел.

Соответствие частоты вашему применению

Выбор частоты не случаен; он выбирается на основе желаемого металлургического результата для конкретной детали. Частоты обычно группируются в три основных диапазона.

Высокочастотная закалка (100 кГц – 400 кГц+)

Высокие частоты используются для применений, требующих тонкого, износостойкого слоя на поверхности детали, обычно от 0,5 до 2,0 мм.

Это идеально подходит для мелких деталей или деталей со сложной геометрией, таких как зубья шестерен, где необходимо закалить только функциональную поверхность, не деформируя сердцевину детали. Нагрев происходит чрезвычайно быстро и локализованно.

Среднечастотная закалка (3 кГц – 50 кГц)

Средние частоты обеспечивают баланс, достигая более глубоких слоев закалки примерно от 2 до 6 мм.

Этот диапазон является рабочей лошадкой для многих промышленных компонентов, таких как автомобильные оси, большие валы и колеса кранов, где требуется как поверхностная твердость, так и значительная подповерхностная прочность для восприятия высоких нагрузок.

Низкочастотная закалка (ниже 3 кГц)

Низкие частоты используются для глубокой закалки сердцевины или «сквозной закалки» очень крупных компонентов. Цель состоит в том, чтобы нагреть деталь глубоко и равномерно.

Применения включают закалку больших валков для прокатных станов или осей большого диаметра, где твердость требуется глубоко в сердцевине материала для поддержки массивных нагрузок.

Понимание компромиссов

Выбор частоты включает в себя балансирование конкурирующих факторов. Это не просто вопрос выбора «высокой» или «низкой» частоты.

Глубина против времени нагрева

Существует прямая зависимость между глубиной проникновения и временем, необходимым для нагрева поверхности. Высокие частоты нагревают поверхность почти мгновенно, в то время как более низкие частоты требуют более длительного цикла нагрева, чтобы энергия проникла глубже.

Оборудование и конструкция катушки

Рабочая частота определяет требуемое оборудование. Источник питания высокой частоты принципиально отличается от низкочастотного. Кроме того, сама конструкция индукционной катушки тесно связана с частотой и геометрией детали для обеспечения эффективной передачи энергии. Нельзя просто использовать любую катушку с любой частотой.

Свойства материала

Электрическое сопротивление и магнитные свойства материала также влияют на эффективность нагрева. Например, сталь является магнитной ниже своей точки Кюри (около 770°C), что значительно повышает эффективность нагрева. Как только она становится немагнитной, эффективность падает. Эту динамику необходимо учитывать при проектировании процесса.

Принятие правильного решения для вашей цели закалки

Ваше окончательное решение должно определяться исключительно металлургическими требованиями компонента.

- Если ваш основной фокус — тонкий, износостойкий поверхностный слой на сложной детали (например, на зубе шестерни): Используйте высокие частоты (100 кГц и выше) для точной концентрации тепла на поверхности и минимизации деформации детали.

- Если ваш основной фокус — прочный, глубокий закаленный слой на конструкционном компоненте (например, на оси): Используйте средние частоты (3 кГц - 50 кГц) для достижения хорошего баланса поверхностной твердости и глубокой прочности.

- Если ваш основной фокус — достижение равномерной сквозной закалки на очень большом сечении: Выбирайте низкие частоты (ниже 3 кГц), чтобы тепло могло глубоко проникнуть в сердцевину материала.

В конечном счете, овладение выбором частоты является ключом к точному, повторяемому контролю над процессом индукционной закалки.

Сводная таблица:

| Диапазон частот | Типичная глубина закалки | Идеальное применение |

|---|---|---|

| Высокий (100 кГц+) | 0.5 - 2.0 мм | Зубья шестерен, мелкие компоненты, износостойкие поверхности |

| Средний (3 - 50 кГц) | 2.0 - 6.0 мм | Оси, валы, колеса кранов, конструкционные компоненты |

| Низкий (Ниже 3 кГц) | Глубокая закалка сердцевины / Сквозная закалка | Большие валки, оси, массивные компоненты |

Достигайте точных, повторяемых результатов закалки для ваших компонентов.

Выбор правильной частоты имеет решающее значение для достижения точной глубины закаленного слоя и металлургических свойств, требуемых вашими деталями. KINTEK специализируется на предоставлении передовых решений для индукционной закалки, включая источники питания и конструкции катушек, оптимизированные для вашего конкретного применения — от высокочастотной поверхностной закалки сложных шестерен до глубокой закалки крупных конструкционных деталей.

Наш опыт гарантирует, что вы получите правильное оборудование и параметры процесса для максимизации эффективности, минимизации деформации и соответствия вашим стандартам качества.

Готовы оптимизировать процесс индукционной закалки? Свяжитесь с нашими экспертами сегодня для получения индивидуального решения.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

- Двухплитная нагревательная пресс-форма для лаборатории

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Индукционная сварка — это то же самое, что и пайка? Расшифровываем ключевые различия в соединении металлов

- Как печь вакуумно-индукционной плавки влияет на постоянство состава? Достижение непревзойденной однородности металла

- Каково применение плавильной печи? От литья до очистки

- Почему для порошков Cu-Re используется вакуумно-индукционная плавка и распыление водой? Достижение чистоты и высокой плотности.

- Можно ли плавить алюминий индукционным методом? Откройте для себя превосходный метод высокочистой плавки

- Можно ли плавить медь в индукционной печи? Да, вот эффективный метод чистой плавки

- Как еще называют индукционный нагрев? Объяснение науки о нагреве вихревыми токами

- Каковы преимущества использования источника индукционного нагрева для прямого преобразования метана в водород?