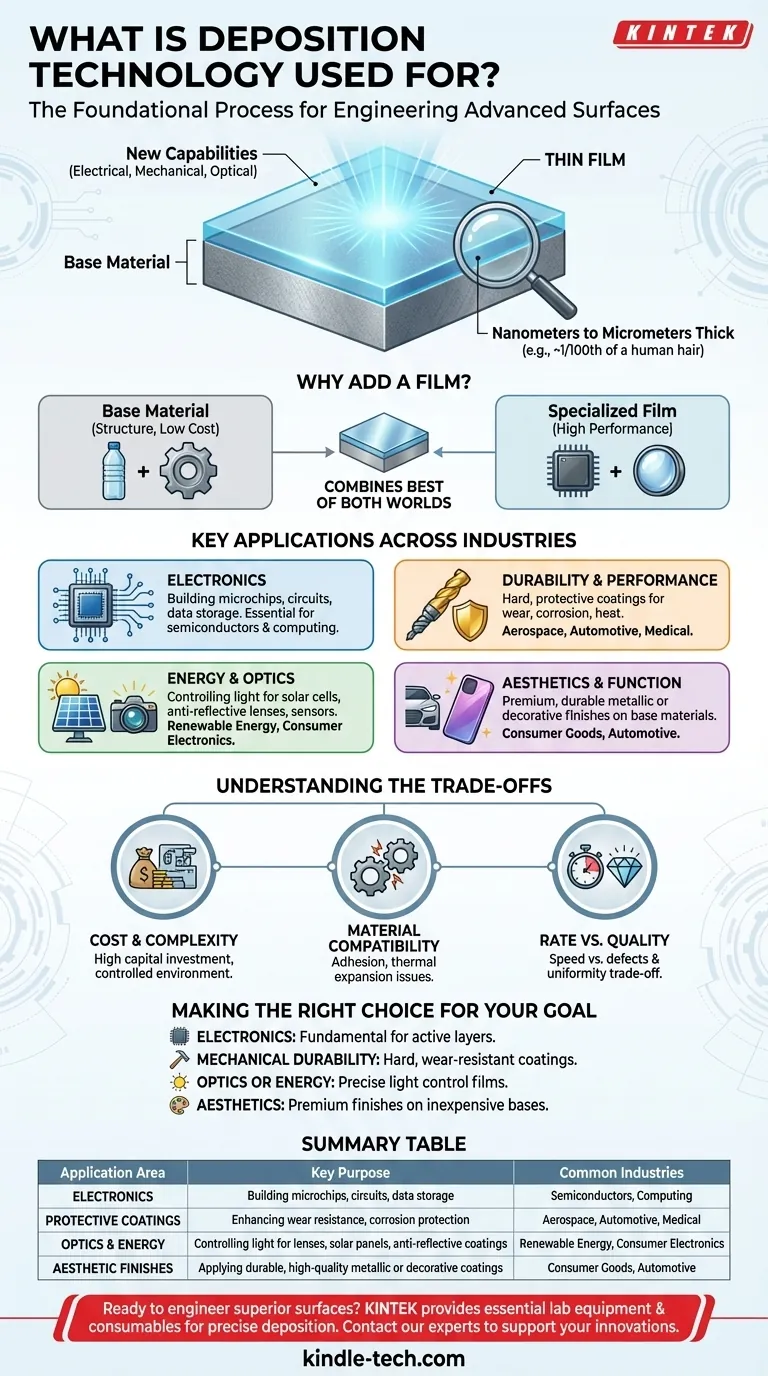

Короче говоря, технология нанесения покрытий — это основополагающий производственный процесс, используемый для нанесения ультратонкого слоя материала — «тонкой пленки» — на поверхность. Это неотъемлемая техника, лежащая в основе создания современной электроники, такой как полупроводники, защитных покрытий, предохраняющих детали от износа, и высокопроизводительных оптических устройств, таких как солнечные панели и линзы.

Основная цель нанесения покрытия — не просто покрыть объект, а коренным образом изменить свойства его поверхности. Оно придает материалу новые возможности — электрические, механические или оптические, — которыми исходный объект не обладает сам по себе.

Основной принцип: Инженерия поверхности

Технология нанесения покрытий — это прецизионная инженерия в микроскопическом, а зачастую и в атомном масштабе. Она позволяет нам создавать сложные структуры слой за слоем.

Что такое «тонкая пленка»?

Тонкая пленка — это слой материала толщиной от нескольких нанометров (несколько атомов) до нескольких микрометров. Для сравнения, толщина одного человеческого волоса составляет около 70 микрометров.

Эти пленки настолько тонкие, что часто являются прозрачными и не изменяют заметно физических размеров объекта. Их ценность заключается в тщательно контролируемых свойствах.

Зачем наносить пленку?

Часто непрактично, невозможно или слишком дорого изготавливать весь объект из материала с определенными желаемыми свойствами.

Нанесение покрытий позволяет нам совместить лучшее из обоих миров: структурную целостность и низкую стоимость основного материала (например, стекла, пластика или стали) с высокоэффективными поверхностными свойствами другого, специализированного материала.

Ключевые области применения в различных отраслях

Возможность инженерии поверхности открыла новые возможности практически во всех современных отраслях. Применение можно условно разделить на несколько ключевых категорий.

Основа современной электроники

Это, пожалуй, самое значительное применение. Микросхемы, питающие наши компьютеры и смартфоны, создаются путем нанесения, а затем травления десятков последовательных тонких пленок проводящих, изолирующих и полупроводниковых материалов для формирования микроскопических цепей.

Аналогично, данные на жестких дисках и других носителях хранятся в точно нанесенных магнитных тонких пленках.

Повышение долговечности и производительности

Нанесение покрытий используется для нанесения твердых защитных слоев на инструменты и компоненты. «Сверхтвердая» пленка из такого материала, как нитрид титана, может быть нанесена на стальное сверло, что значительно продлевает срок его службы без изменения самой стали.

Эти пленки также обеспечивают важнейшую устойчивость к коррозии, теплу и окислению для компонентов, используемых в аэрокосмической, автомобильной и медицинской отраслях.

Улавливание и управление энергией

Солнечные панели (фотоэлектрические элементы) работают за счет использования набора тонких пленок, предназначенных для поглощения солнечного света и преобразования его в электричество.

Оптические покрытия — еще одна важная область применения. Антибликовое покрытие на ваших очках — это тонкая пленка, предназначенная для уменьшения бликов. Аналогичные пленки необходимы для высокопроизводительных линз, зеркал и датчиков.

Улучшение эстетики и функциональности

Многие металлические покрытия на пластике и других материалах — это не краска, а тонкие пленки, нанесенные методом осаждения. Это обеспечивает долговечную, высококачественную декоративную отделку. Часто эти покрытия также придают функциональные преимущества, такие как устойчивость к царапинам.

Понимание компромиссов

Несмотря на свою мощь, нанесение покрытий не является простым решением. Оно сопряжено со значительными техническими проблемами и экономическими соображениями.

Стоимость и сложность

Оборудование для нанесения покрытий, которое часто требует камер высокого вакуума и сложных источников питания, представляет собой крупные капиталовложения. Процесс требует строго контролируемой, чистой среды, что увеличивает сложность эксплуатации и затраты.

Совместимость материалов

Успешное нанесение пленки требует прочной адгезии к подложке. Несоответствие теплового расширения или химическая несовместимость между пленкой и подложкой могут привести к отслаиванию, растрескиванию или разрушению пленки с течением времени.

Скорость против качества

В производстве часто существует прямая зависимость между скоростью нанесения и качеством конечной пленки. Более быстрое нанесение может увеличить пропускную способность, но может привести к появлению пленки с большим количеством дефектов и менее однородными свойствами, что повлияет на производительность конечного продукта.

Выбор правильного решения для вашей цели

При рассмотрении вопроса о нанесении покрытий ваша основная цель определит ваш подход и конкретную технологию, которую вы можете использовать.

- Если ваша основная цель — создание электронных устройств: Нанесение покрытий является обязательным, фундаментальным процессом для создания активных слоев полупроводников, схем и носителей данных.

- Если ваша основная цель — повышение механической долговечности: Используйте нанесение покрытий для нанесения твердых, износостойких или антикоррозионных покрытий без изменения основного материала вашего компонента.

- Если ваша основная цель — оптика или энергия: Используйте нанесение покрытий для создания пленок, которые точно контролируют отражение, прохождение или поглощение света для таких применений, как линзы и солнечные элементы.

- Если ваша основная цель — эстетика: Нанесение покрытий может обеспечить премиальные, долговечные металлические или декоративные покрытия на недорогих базовых материалах, таких как пластик.

В конечном счете, технология нанесения покрытий дает нам возможность создавать свойства материалов на наноуровне, открывая мир передовых возможностей.

Сводная таблица:

| Область применения | Ключевая цель | Общие отрасли |

|---|---|---|

| Электроника | Создание микросхем, цепей и систем хранения данных | Полупроводники, Вычислительная техника |

| Защитные покрытия | Повышение износостойкости, защита от коррозии | Аэрокосмическая отрасль, Автомобильная промышленность, Медицина |

| Оптика и Энергетика | Управление светом для линз, солнечных панелей, антибликовых покрытий | Возобновляемая энергетика, Потребительская электроника |

| Эстетическая отделка | Нанесение долговечных, высококачественных металлических или декоративных покрытий | Потребительские товары, Автомобильная промышленность |

Готовы разработать превосходные поверхности для вашей продукции?

KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точных процессов нанесения покрытий. Независимо от того, разрабатываете ли вы новые полупроводники, долговечные защитные покрытия или передовые оптические устройства, наш опыт поможет вам достичь высококачественных и надежных тонких пленок, которые требуются вашим проектам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в технологии нанесения покрытий и помочь вам воплотить ваши инновации в жизнь.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Высокопроизводительная лабораторная лиофильная сушилка

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений