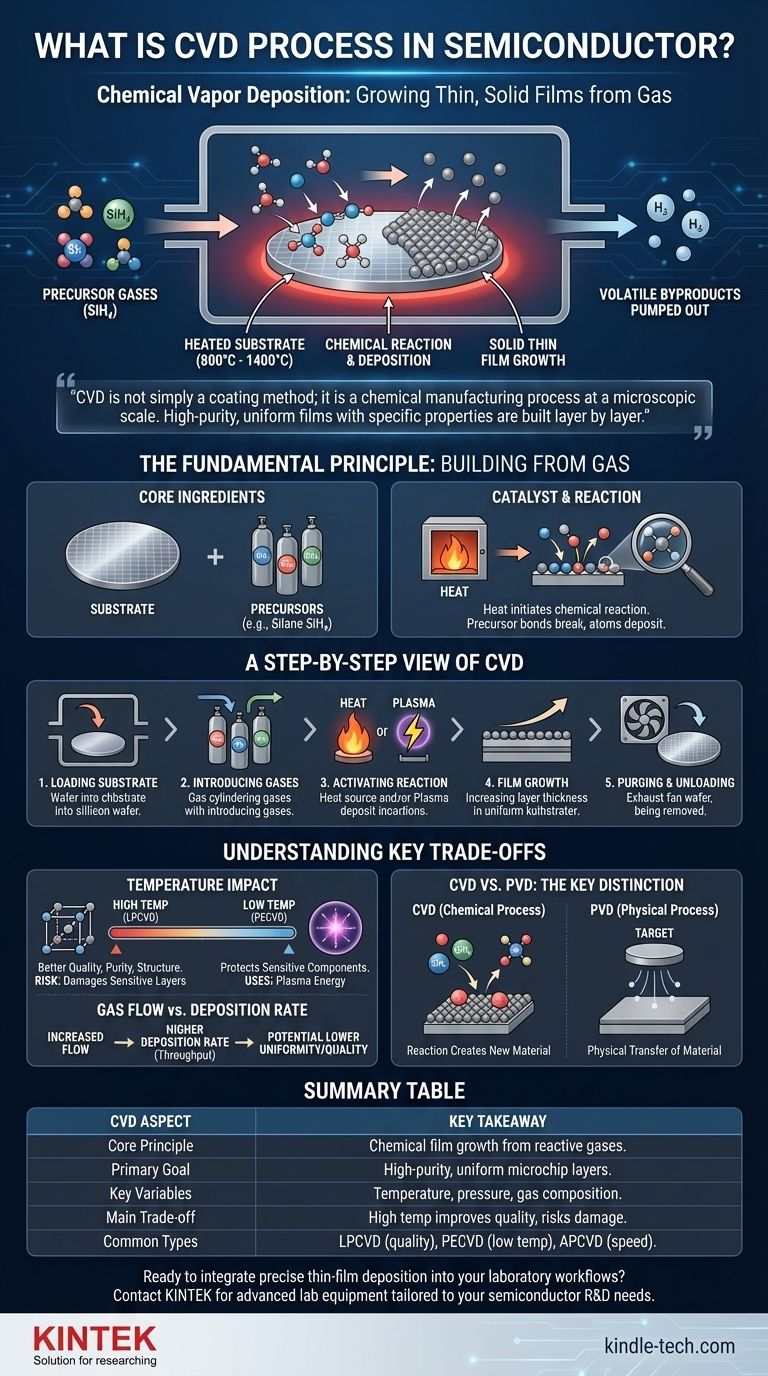

По своей сути, химическое осаждение из газовой фазы (CVD) — это высококонтролируемый процесс, используемый для «выращивания» тонких твердых пленок материала на поверхности из газа. В производстве полупроводников этот процесс является фундаментальным для создания сложных, многослойных структур микросхем. Он работает путем введения специфических газов-прекурсоров в реакционную камеру, где они химически реагируют на поверхности нагретой подложки (например, кремниевой пластины), осаждая желаемый слой материала слой за слоем.

Ключевое понимание заключается в том, что CVD — это не просто метод нанесения покрытия; это химический производственный процесс в микроскопическом масштабе. Точно контролируя такие переменные, как температура, давление и состав газа, инженеры могут создавать высокочистые, однородные пленки с определенными свойствами, формируя основные изолирующие, проводящие и полупроводниковые слои интегральной схемы.

Фундаментальный принцип: создание из газа

Чтобы по-настоящему понять CVD, лучше всего рассматривать его как форму молекулярного или атомного конструирования. Вместо того чтобы удалять материал, вы добавляете его с исключительной точностью.

Основные компоненты: подложка и прекурсоры

Процесс требует двух основных компонентов. Первый — это подложка, которая является основным материалом, на который наносится покрытие, обычно кремниевая пластина в производстве полупроводников.

Второй — это набор газов-прекурсоров. Это летучие химические соединения, содержащие специфические атомы, необходимые для конечной пленки. Например, для осаждения пленки чистого кремния может использоваться газ, такой как силан (SiH₄).

Катализатор: роль тепла

Тепло обеспечивает энергию, необходимую для инициирования химической реакции. Подложка нагревается до точной температуры, часто от 800°C до 1400°C.

Когда газы-прекурсоры проходят над этой горячей поверхностью, тепловая энергия разрушает их химические связи. Это позволяет высвобожденным атомам (например, кремнию) связываться с поверхностью подложки.

Реакция и осаждение

Химические реакции происходят непосредственно на нагретой подложке или очень близко к ней. По мере протекания реакции твердая пленка равномерно растет по всей поверхности.

Любой непрореагировавший газ-прекурсор и химические побочные продукты являются летучими и непрерывно откачиваются из камеры в качестве отходов. Результатом является стабильная, твердая тонкая пленка, прочно связанная с подложкой.

Пошаговый обзор процесса CVD

Хотя существует множество вариаций, основная последовательность процесса CVD остается неизменной.

1. Загрузка подложки

Пластины аккуратно помещаются в герметичную, контролируемую технологическую камеру.

2. Введение газов

Точная смесь газов-прекурсоров и газов-носителей (инертных газов, таких как азот или аргон) вводится в камеру с контролируемой скоростью потока.

3. Активация реакции

Камера и подложка доводятся до целевой температуры. В некоторых передовых методах CVD также используется источник энергии, такой как ВЧ-плазма, для облегчения расщепления молекул газа при более низких температурах.

4. Рост пленки

Происходит химическая реакция, и пленка растет на поверхности пластины. Этот этап тщательно рассчитывается по времени для достижения точной толщины, необходимой для изготавливаемого устройства.

5. Продувка и выгрузка

Подача реактивных газов прекращается, камера продувается инертным газом, и вновь покрытые пластины извлекаются.

Понимание ключевых компромиссов

Сила CVD заключается в его настраиваемости, но это также приводит к критическим компромиссам, которыми инженеры должны управлять.

Влияние температуры

Температура является наиболее критической переменной. Высокие температуры обычно производят пленки с более высокой чистотой и лучшей кристаллической структурой. Однако они также могут повредить ранее изготовленные слои на чипе.

Именно поэтому существуют различные типы CVD. CVD при низком давлении (LPCVD) использует высокую температуру для отличного качества пленки, в то время как плазменно-усиленное CVD (PECVD) использует богатую энергией плазму для обеспечения реакций при гораздо более низких температурах, защищая чувствительные компоненты.

Поток газа против скорости осаждения

Скорость роста пленки напрямую связана с концентрацией и скоростью потока газов-прекурсоров. Увеличение потока может ускорить процесс (увеличивая пропускную способность), но также может негативно повлиять на однородность и качество пленки.

CVD против PVD: ключевое различие

CVD часто сравнивают с физическим осаждением из паровой фазы (PVD). Существенное различие простое:

- CVD — это химический процесс. Газы-прекурсоры химически отличаются от конечной твердой пленки. Реакция создает новый материал на подложке.

- PVD — это физический процесс. Твердый исходный материал физически переносится (путем испарения или распыления) на подложку без химической реакции.

Правильный выбор для вашей цели

Конкретная используемая техника CVD всегда определяется требованиями к осаждаемому слою.

- Если ваша основная цель — создание высокочистого, идеально упорядоченного кристаллического слоя (например, эпитаксия): Вы будете использовать высокотемпературный процесс CVD, такой как LPCVD, для обеспечения наилучшего возможного качества пленки.

- Если ваша основная цель — осаждение изолирующей пленки поверх существующей металлической схемы: Вы должны использовать низкотемпературный процесс PECVD, чтобы предотвратить плавление или повреждение металла.

- Если ваша основная цель — достижение высокой пропускной способности для некритических, более толстых пленок: Может быть выбран такой процесс, как CVD при атмосферном давлении (APCVD), из-за его высокой скорости осаждения.

В конечном итоге, химическое осаждение из газовой фазы является краеугольной технологией, позволяющей создавать сложные трехмерные структуры, которые определяют каждое современное электронное устройство.

Сводная таблица:

| Аспект CVD | Ключевой вывод |

|---|---|

| Основной принцип | Химический процесс, при котором тонкие пленки выращиваются из реактивных газов на нагретой подложке. |

| Основная цель | Создание высокочистых, однородных изолирующих, проводящих и полупроводниковых слоев для микросхем. |

| Ключевые переменные | Температура, давление и состав газа. |

| Главный компромисс | Более высокая температура улучшает качество пленки, но может повредить чувствительные слои чипа. |

| Распространенные типы | LPCVD (высокое качество), PECVD (низкая температура), APCVD (высокая скорость). |

Готовы интегрировать точное осаждение тонких пленок в свои лабораторные рабочие процессы? Правильное оборудование CVD имеет решающее значение для получения высокочистых, однородных слоев в исследованиях и разработках полупроводников и производстве. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным задачам исследований и производства. Наши эксперты помогут вам выбрать идеальную систему для повышения эффективности вашего процесса и качества материалов. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования к проекту и открыть для себя разницу KINTEK.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Как наносят тонкие пленки? Методы PVD против CVD для прецизионного нанесения покрытий

- Для каких типов материалов используется ВЧ-распыление? Освойте нанесение тонких пленок диэлектриков и не только

- Какова роль оборудования CVD в антикоррозийных покрытиях из h-BN? Инженерная защита металлов на атомном уровне

- Что такое CVD с примерами? Руководство по процессу создания искусственных алмазов и микросхем

- Что такое процесс химического осаждения? Построение передовых материалов слой за слоем

- Как выполнить химическое осаждение из газовой фазы? Пошаговое руководство по точному нанесению тонких пленок

- Каковы преимущества использования системы LP-MOCVD с горячей стенкой? Превосходное конформное покрытие для сложных 3D-геометрий

- Каковы методы осаждения тонких пленок? Руководство по технологиям PVD, CVD и ALD