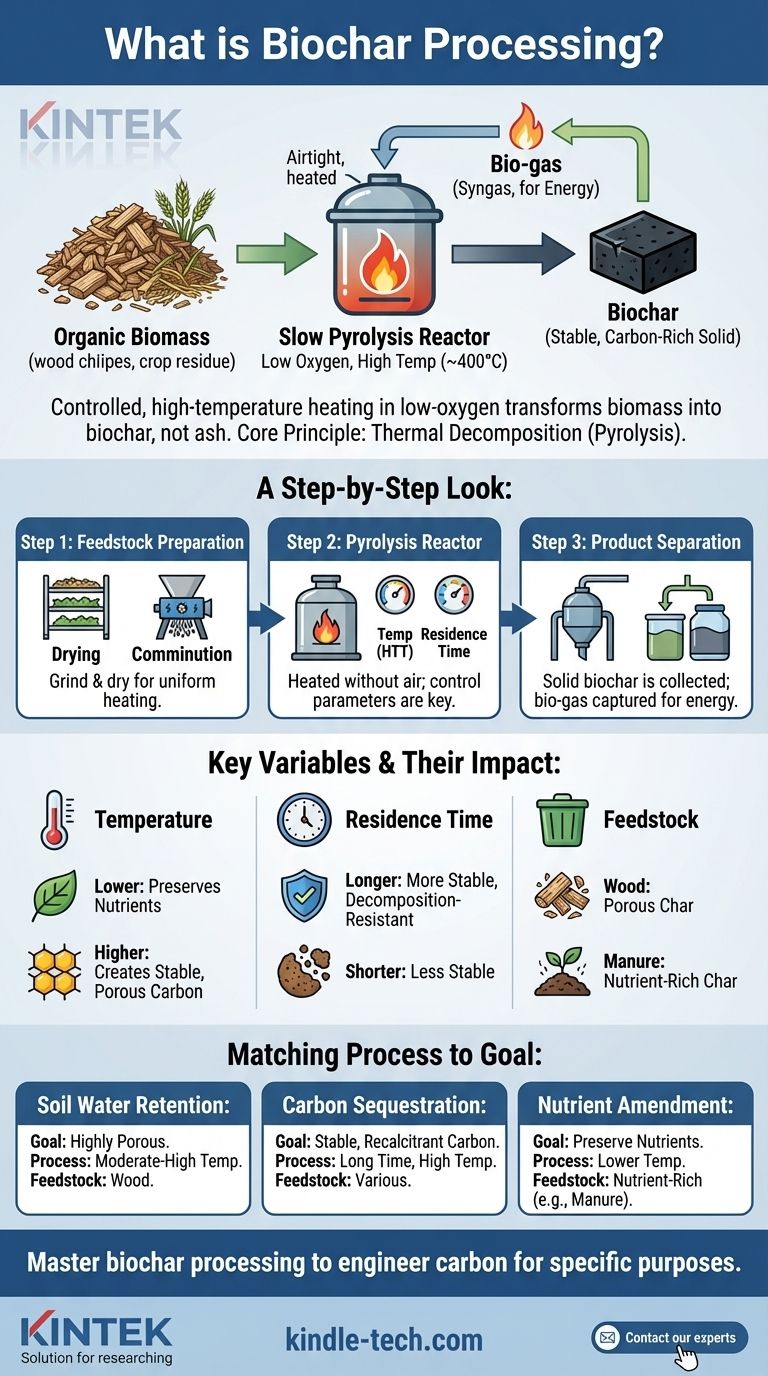

По сути, обработка биоугля — это контролируемый высокотемпературный нагрев органического материала (биомассы) в среде с низким содержанием кислорода. Этот процесс, известный как медленный пиролиз, преобразует материалы, такие как древесина, остатки урожая или навоз, в стабильное, богатое углеродом твердое вещество, называемое биоуглем, вместо того чтобы позволить им сгореть в золу.

Основной принцип обработки биоугля заключается не просто в сжигании биомассы, а в ее термическом разложении. Тщательно контролируя температуру, время нагрева и тип используемой биомассы, производители могут создавать биоуголь с определенными свойствами для достижения целей, начиная от улучшения почвы и заканчивая связыванием углерода.

Основной принцип: медленный пиролиз

Медленный пиролиз является основополагающей техникой для производства высококачественного биоугля. Он существенно отличается от простого сжигания или других термических процессов.

Что такое пиролиз?

Пиролиз — это термическое разложение материалов при повышенных температурах в инертной атмосфере. Он включает в себя изменение химического состава и является необратимым.

Представьте, что это «приготовление под давлением» органического вещества, а не его сжигание. Без кислорода материал распадается на твердую углеродную структуру (биоуголь) и летучие газы (биогаз), а не сгорает в золу и дым.

Почему медленный пиролиз имеет ключевое значение

Слово «медленный» в медленном пиролизе является намеренным. Процесс использует относительно низкие температуры (около 400°C) и более длительные периоды нагрева, часто длящиеся несколько часов.

Эта комбинация максимизирует выход твердого угля, который обычно составляет 25-35% от массы конечного продукта. Более быстрые формы пиролиза при более высоких температурах оптимизированы для производства биомасла, а не биоугля.

Пошаговый обзор обработки биоугля

Производство биоугля — это многостадийный процесс, где каждый этап влияет на качество конечного продукта.

Этап 1: Подготовка сырья

Перед нагревом сырая биомасса должна быть подготовлена. Это обычно включает два ключевых действия: сушку и измельчение (измельчение или дробление).

Сушка материала имеет решающее значение для эффективности процесса, в то время как измельчение его на более мелкие, однородные частицы обеспечивает равномерный нагрев внутри реактора.

Этап 2: Реактор пиролиза

Подготовленная биомасса подается в герметичную емкость. Она нагревается в отсутствие воздуха до целевой температуры.

Двумя наиболее критическими параметрами для контроля здесь являются Максимальная температура обработки (HTT) и время пребывания (как долго материал удерживается при этой температуре).

Этап 3: Разделение продуктов

По мере разложения биомассы она разделяется на твердые и газообразные компоненты. Оставшееся твердое вещество — это биоуголь.

Газы, известные как биогаз или синтез-газ, улавливаются. Этот биогаз часто может быть использован повторно для обеспечения энергии, необходимой для питания самого процесса пиролиза, создавая более устойчивую систему.

Понимание компромиссов: ключевые переменные и их влияние

Конкретные свойства биоугля не случайны; они являются прямым результатом условий обработки. Понимание этих переменных имеет решающее значение для производства биоугля для конкретного применения.

Роль температуры

Температура, пожалуй, самая важная переменная. Более низкие температуры, как правило, дают уголь с большим количеством питательных веществ, сохраненных из исходной биомассы.

Более высокие температуры создают более стабильную, высокопористую углеродную структуру с большей площадью поверхности, что идеально подходит для долгосрочного связывания углерода и удержания воды.

Влияние времени пребывания

Более длительное время пребывания обеспечивает более полную и стабильную карбонизацию биомассы. Это приводит к получению конечного продукта, который очень устойчив к разложению в почве.

Более короткое время пребывания может оставить больше летучих соединений в угле, делая его менее стабильным в долгосрочной перспективе.

Фактор сырья

Выбор исходного материала оказывает глубокое влияние на конечный продукт. «Сырье» может быть чем угодно: от древесной щепы и соломы до навоза и пищевых отходов.

Биоуголь, полученный из древесины, будет отличаться от биоугля, полученного из навоза. Последний, естественно, приведет к продукту с более высокой концентрацией питательных веществ, таких как фосфор и калий. Эта присущая изменчивость является ключевой проблемой и возможностью в этой области.

Сопоставление процесса с целью

Чтобы эффективно применить это, вы должны согласовать параметры обработки с предполагаемым результатом.

- Если ваш основной фокус — удержание воды в почве: Отдавайте предпочтение процессу с использованием умеренных или высоких температур для создания высокопористого биоугля с максимальной площадью поверхности.

- Если ваш основной фокус — долгосрочное связывание углерода: Используйте медленный процесс с длительным временем пребывания и более высокими температурами для создания наиболее стабильной, трудноразлагаемой формы углерода.

- Если ваш основной фокус — внесение питательных веществ: Используйте сырье, богатое питательными веществами (например, навоз), и более низкие температуры пиролиза для сохранения присущих питательных веществ в конечном биоугле.

В конечном счете, овладение обработкой биоугля заключается в намеренном контроле этих переменных для создания углеродного продукта для конкретной цели.

Сводная таблица:

| Переменная | Влияние на биоуголь | Идеально для цели |

|---|---|---|

| Температура | Более низкие температуры сохраняют питательные вещества; более высокие температуры создают стабильный, пористый углерод. | Подкормка почвы: более низкие температуры. Связывание углерода: более высокие температуры. |

| Время пребывания | Более длительное время создает более стабильный, устойчивый к разложению уголь. | Долгосрочное хранение углерода: более длительное время пребывания. |

| Сырье | Древесина создает пористый уголь; навоз создает уголь, богатый питательными веществами. | Удержание воды: Древесина. Внесение питательных веществ: Навоз. |

Готовы создать идеальный биоуголь для вашего конкретного применения?

Правильное лабораторное оборудование имеет решающее значение для точного контроля температуры пиролиза, времени пребывания и подготовки сырья. KINTEK специализируется на лабораторных реакторах, печах и расходных материалах, необходимых для надежных исследований биоугля и контроля качества.

Позвольте нам помочь вам оптимизировать ваш процесс для превосходных результатов в области здоровья почвы или связывания углерода. Свяжитесь с нашими экспертами сегодня, чтобы обсудить потребности вашего проекта!

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- В чем разница между пиролизом, сжиганием и газификацией? Руководство по технологиям термической конверсии

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Как высокотемпературная печь для кальцинирования используется в золь-гель процессе BZY20? Получение чистых кубических перовскитных фаз

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности

- Как высокотемпературные реакционные печи контролируют внутренние металломатричные композиты (MMC)? Обеспечение точности материалов и структурной целостности