По своей сути, печь для спекания — это специализированная высокотемпературная печь, предназначенная для превращения рыхлого порошка в твердый, плотный объект. Она достигает этого замечательного результата посредством процесса, называемого спеканием, при котором тепло и давление заставляют частицы связываться и сплавляться, при этом материал фактически не плавится.

Печь для спекания — это не просто «горячий ящик». Это прецизионный инструмент, разработанный для контроля экстремального тепла и часто специфической атмосферы, что позволяет фундаментально реструктурировать атомные связи материала для увеличения его прочности и плотности.

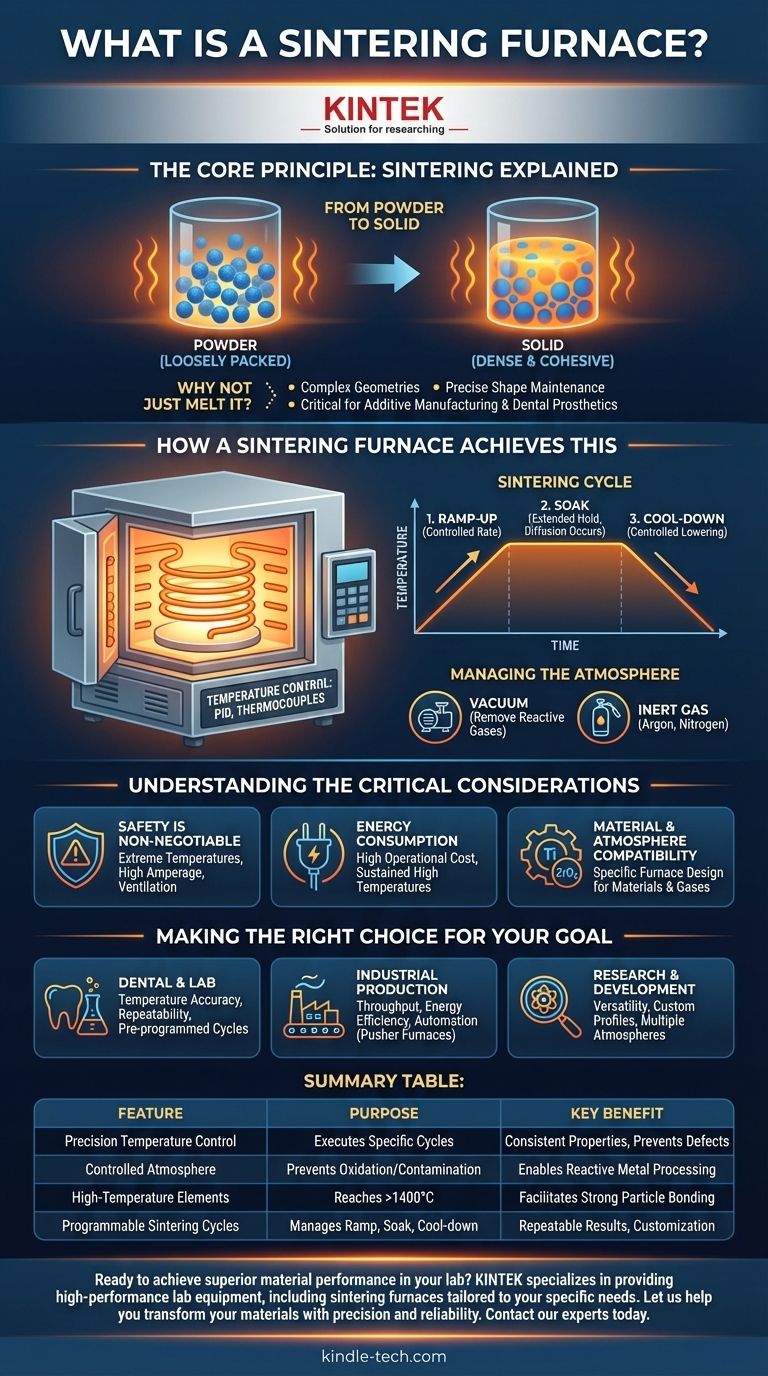

Основной принцип: объяснение спекания

Чтобы понять печь, вы должны сначала понять процесс, который она облегчает. Спекание — это краеугольный камень современной материаловедения, используемый во всем: от зубных коронок до компонентов реактивных двигателей.

От порошка к твердому телу

Спекание работает путем нагрева материала до температуры ниже точки его плавления. При этой высокой температуре атомы в отдельных частицах порошка приходят в сильное возбуждение и начинают мигрировать через границы между частицами — процесс, называемый атомной диффузией. Эта диффузия создает «шейки» или мостики, которые растут, сближая частицы, устраняя пустоты между ними и создавая твердую, когезионную массу.

Почему бы просто не расплавить?

Плавление и литье могут быть более простым процессом, но спекание предлагает критические преимущества. Оно позволяет создавать детали с чрезвычайно сложной геометрией, которые было бы трудно или невозможно отлить. Кроме того, поскольку материал никогда не становится жидким, конечная деталь сохраняет свою точную форму, что является решающим фактором в таких областях применения, как аддитивное производство (металлическая 3D-печать) и зубные протезы.

Как печь для спекания достигает этого

Печь для спекания гораздо сложнее обычной печи. Ее конструкция сосредоточена на точном контроле двух наиболее важных переменных в процессе: температуры и атмосферы.

Точный контроль температуры

Печь должна выполнять строго определенный температурный профиль. Это управляется сложной системой управления, часто использующей термопары для мониторинга внутренней температуры и ПИД-регулятор (пропорционально-интегрально-дифференциальный) для точного управления мощностью, подаваемой на нагревательные элементы. Эти элементы часто изготавливаются из таких материалов, как дисилицид молибдена или карбид кремния, чтобы выдерживать экстремальное тепло.

Цикл спекания

Процесс не так прост, как включение и выключение нагрева. Типичный цикл включает три фазы:

- Нагрев: Температура повышается с контролируемой скоростью.

- Выдержка: Печь удерживает материал при целевой температуре спекания в течение длительного периода, часто в течение нескольких часов. Именно в это время происходит большая часть атомной диффузии и уплотнения.

- Охлаждение: Температура снижается контролируемым образом, чтобы предотвратить термический шок, который может привести к растрескиванию вновь образованной детали.

Управление атмосферой

Для многих материалов, особенно металлов, нагрев их до высоких температур в присутствии кислорода вызовет немедленное и катастрофическое окисление (ржавление). Печи для спекания предотвращают это, создавая контролируемую атмосферу, как правило, либо вакуум для удаления всех реактивных газов, либо заполняя камеру инертным газом, таким как аргон или азот.

Понимание критических соображений

Несмотря на свою мощность, эти печи работают в экстремальных условиях, что создает значительные проблемы и компромиссы.

Безопасность не подлежит обсуждению

Как отмечалось, безопасность является первостепенной задачей. Сочетание чрезвычайно высоких температур, длительного времени работы и высокоамперных электрических систем создает опасную среду. Правильная конструкция печи включает в себя надежную теплоизоляцию, защитные блокировки для предотвращения открытия во время нагрева и аварийные отключения. Если используются технологические газы, также важна надлежащая вентиляция.

Потребление энергии

Поддержание температуры, часто превышающей 1400°C (2550°F), в течение многих часов требует огромного количества энергии. Потребление энергии печью для спекания является основной операционной стоимостью и ключевым фактором в расчетах промышленного производства.

Совместимость материалов и атмосферы

Печь, предназначенная для спекания циркониевой керамики на воздухе, не может использоваться для спекания титанового порошка, для которого требуется вакуум или аргоновая атмосфера. Выбор нагревательных элементов, изоляции и систем подачи газа определяет, какие материалы печь может безопасно и эффективно обрабатывать.

Правильный выбор для вашей цели

Выбор печи для спекания требует четкого понимания вашей основной цели.

- Если ваша основная задача — стоматологическая или лабораторная работа: Отдавайте предпочтение печи с исключительной точностью температуры, повторяемостью и предварительно запрограммированными циклами для конкретных материалов, таких как диоксид циркония.

- Если ваша основная задача — промышленное массовое производство: Делайте акцент на пропускной способности, энергоэффективности и автоматизации, возможно, рассматривая непрерывные «толкающие» печи вместо небольших пакетных моделей.

- Если ваша основная задача — исследования и разработки: Ищите универсальную печь, которая позволяет полностью настраивать температурные профили и может работать с различными атмосферами (воздух, вакуум, инертный газ) для тестирования широкого спектра материалов.

В конечном итоге, понимание того, что печь является инструментом для точного преобразования материала, является ключом к освоению вашего конечного продукта.

Сводная таблица:

| Характеристика | Назначение | Ключевое преимущество |

|---|---|---|

| Точный контроль температуры | Выполняет специфические циклы нагрева/охлаждения | Обеспечивает постоянные свойства материала и предотвращает дефекты |

| Контролируемая атмосфера (вакуум/инертный газ) | Предотвращает окисление и загрязнение | Позволяет обрабатывать реактивные металлы, такие как титан |

| Высокотемпературные нагревательные элементы | Достигает температур выше 1400°C (2550°F) | Облегчает атомную диффузию для прочного связывания частиц |

| Программируемые циклы спекания | Управляет фазами нагрева, выдержки и охлаждения | Позволяет получать повторяемые результаты и настраивать для различных материалов |

Готовы достичь превосходных характеристик материала в вашей лаборатории?

Независимо от того, разрабатываете ли вы новые материалы в научно-исследовательских условиях или производите высококачественные зубные протезы и промышленные компоненты, правильная печь для спекания имеет решающее значение для вашего успеха. KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования, включая печи для спекания, адаптированные к вашим конкретным потребностям — от универсальных моделей для исследований и разработок до эффективных производственных систем.

Позвольте нам помочь вам преобразовать ваши материалы с точностью и надежностью. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для спекания для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Как контролируется температура в печи? Освоение точного теплового управления

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление