В процессе физического осаждения из паровой фазы (PVD) в основном используются две различные категории газов. Первая — это инертные газы, чаще всего аргон (Ar), которые действуют как физический инструмент. Вторая категория — это реактивные газы, такие как азот (N₂), кислород (O₂) и углеродсодержащие газы, такие как ацетилен (C₂H₂), которые становятся химическим компонентом конечного покрытия.

Основная концепция, которую необходимо усвоить, заключается в том, что газы в PVD выполняют две разные функции. Инертные газы, такие как аргон, используются для создания металлического пара, в то время как реактивные газы, такие как азот, вводятся для химического соединения с этим паром и образования твердого функционального покрытия на подложке.

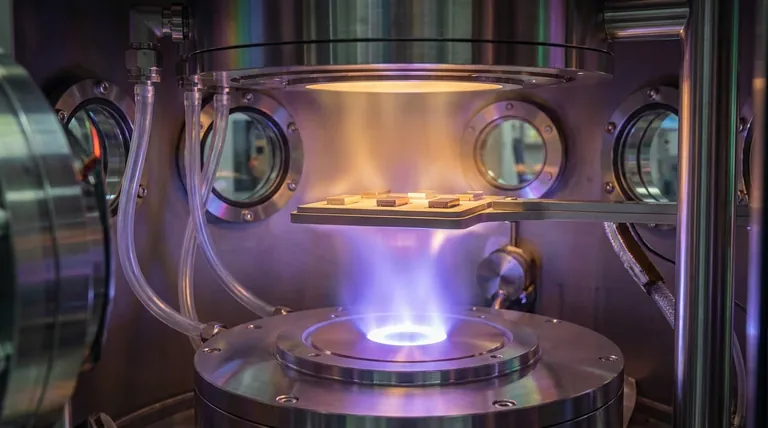

Двойная роль газов в PVD

Чтобы понять процесс PVD, вы должны различать газы, которые обеспечивают процесс, и газы, которые становятся частью продукта. Каждый из них играет критически важную, но отдельную роль внутри вакуумной камеры.

Инертные газы для генерации плазмы

Инертные газы, среди которых аргон является отраслевым стандартом, не предназначены для того, чтобы быть частью конечного покрытия.

Их задача чисто физическая. Они вводятся в вакуумную камеру и возбуждаются для образования плазмы.

Эти высокоэнергетические ионы аргона затем ускоряются в твердый исходный материал («мишень»), бомбардируя его и физически выбивая атомы. Этот процесс известен как распыление.

Реактивные газы для формирования покрытия

Реактивные газы являются активными ингредиентами, которые определяют свойства покрытия. Они вводятся в камеру для намеренного вызывания химической реакции.

По мере того как атомы металла из мишени движутся к подложке, они сталкиваются и реагируют с молекулами реактивного газа.

Эта реакция образует новое соединение. Например, атомы титана (из мишени) реагируют с газообразным азотом, образуя нитрид титана (TiN), очень твердое керамическое покрытие золотистого цвета. Аналогично, кислород образует оксиды, а углеводородные газы — карбиды.

Как процесс разворачивается шаг за шагом

Функция газов становится ясной, если рассматривать процесс как последовательность событий. Большинство реактивных PVD-процессов проходят эти четыре стадии.

Шаг 1: Испарение

Сначала камера откачивается до высокого вакуума. Затем вводится инертный газ, такой как аргон. Подается высокое напряжение, воспламеняя аргон в плазму, которая бомбардирует материал мишени, высвобождая атомы металла.

Шаг 2 и 3: Транспортировка и реакция

По мере того как выбитые атомы металла перемещаются по вакуумной камере, подается точно контролируемый поток реактивного газа (например, азота).

Атомы металла и молекулы реактивного газа смешиваются и химически связываются в плазменной среде, образуя молекулы нового соединения покрытия.

Шаг 4: Осаждение

Эти вновь образованные молекулы соединения продолжают свой путь к подложке (детали, которая покрывается).

Они оседают на поверхности подложки, конденсируясь из пара в твердую, плотную и очень адгезионную тонкую пленку. Покрытие нарастает, слой за атомным слоем.

Понимание компромиссов и проблем

Хотя газы в PVD обладают большой мощностью, их контроль требует точности и понимания потенциальных ловушек. Процесс сложнее, чем просто смешивание ингредиентов.

Чистота газа критически важна

Весь процесс PVD основан на образовании определенного химического соединения. Любые примеси в технологических газах, такие как водяной пар или другие нежелательные элементы, могут быть включены в покрытие, ухудшая его характеристики и свойства.

Контроль скорости реакции

Баланс между количеством металлического пара и реактивного газа имеет решающее значение. Если вводится слишком много реактивного газа, он может начать покрывать саму исходную мишень, а не только подложку. Это явление, известное как «отравление мишени», резко снижает скорость осаждения и может дестабилизировать процесс.

Взаимозависимость параметров процесса

Скорость потока газа не работает изолированно. Она тесно связана с давлением в камере, мощностью распыления и температурой подложки. Изменение одного параметра требует корректировки других для поддержания желаемого состава и структуры покрытия.

Правильный выбор для вашей цели

Выбор реактивного газа полностью определяется желаемыми свойствами конечного покрытия. Ваша конечная цель диктует химический состав, который вам необходимо создать в камере.

- Если ваша основная цель — твердость и износостойкость: Вы, вероятно, будете использовать азот (N₂) для образования покрытия из нитрида металла, такого как нитрид титана (TiN) или нитрид хрома (CrN).

- Если ваша основная цель — электрическая изоляция или стойкость к высокотемпературному окислению: Кислород (O₂) является предпочтительным газом для создания стабильной, непроводящей пленки оксида металла, такой как оксид алюминия (Al₂O₃).

- Если ваша основная цель — экстремальная твердость и низкое трение: Углеводородный газ, такой как ацетилен (C₂H₂), используется для образования карбидов металлов (например, TiC) или покрытий из алмазоподобного углерода (DLC).

Понимание специфической роли каждого газа является ключом к разработке покрытия, которое соответствует вашим точным требованиям к производительности.

Сводная таблица:

| Тип газа | Распространенные примеры | Основная функция | Примеры полученных покрытий |

|---|---|---|---|

| Инертные газы | Аргон (Ar) | Создание плазмы для распыления материала мишени | Н/Д (обеспечивает процесс) |

| Реактивные газы | Азот (N₂), Кислород (O₂), Ацетилен (C₂H₂) | Химически реагируют с металлическим паром для образования покрытия | TiN (твердый, золотистый), Al₂O₃ (изолирующий), DLC (низкое трение) |

Готовы разработать идеальное PVD-покрытие для вашего применения? Точный контроль газов имеет решающее значение для достижения желаемой твердости, износостойкости или других ключевых свойств. KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовых процессов нанесения покрытий. Наши эксперты помогут вам выбрать правильную установку для решения конкретных задач материаловедения вашей лаборатории. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши потребности в PVD-покрытиях и узнать, как мы можем поддержать ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок