В порошковой металлургии спекание — это критически важный процесс термообработки, который превращает хрупкую, спрессованную форму из металлического порошка в прочный, твердый компонент. Нагревая материал до температуры чуть ниже точки плавления, спекание сплавляет отдельные частицы металла вместе, придавая детали окончательную прочность и структурную целостность.

Основная функция спекания — связывание частиц металла с помощью тепла без их плавления. Именно этот процесс преобразует слабо спрессованную порошковую форму, известную как «зеленая заготовка», в надежную и пригодную к использованию конечную деталь.

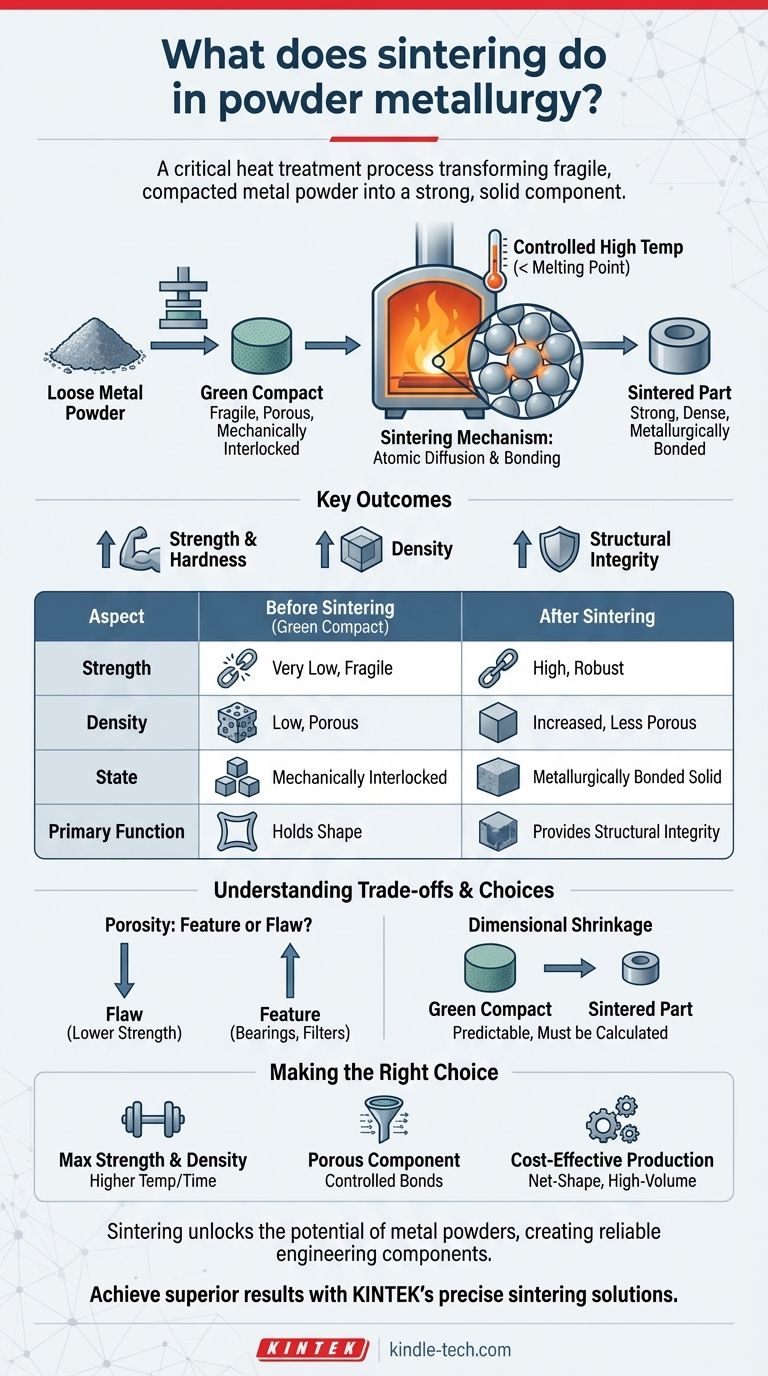

От рыхлого порошка к твердой детали

Чтобы понять, что делает спекание, сначала нужно понять состояние компонента до этого этапа. Процесс порошковой металлургии начинается с прессования металлического порошка в желаемую форму, в результате чего получается хрупкий объект.

Исходная точка: «Зеленая» заготовка

Деталь, которая была спрессована, но еще не спечена, называется зеленой заготовкой. Хотя она и сохраняет форму, она обладает очень низкой прочностью и держится вместе в основном за счет механического сцепления частиц порошка.

Эта зеленая заготовка пористая, и ее часто можно раскрошить рукой. Она еще не является функциональным инженерным компонентом.

Механизм спекания: Сплавление без плавления

Спекание подвергает зеленую заготовку контролируемому высокому нагреву, который тщательно поддерживается ниже точки плавления материала. Эта тепловая энергия позволяет атомам на контактных поверхностях частиц порошка диффундировать и создавать прочные металлические связи.

Полезная аналогия — это то, как кубики льда в стакане с водой со временем сплавляются в местах контакта, даже если вода не кипит. Спекание достигает похожего эффекта на микроскопическом уровне, создавая твердую, сплошную массу из отдельных частиц.

Ключевые результаты: Прочность, плотность и целостность

Основным результатом спекания является резкое увеличение прочности, твердости и плотности. По мере сплавления частиц поры между ними сжимаются или закрываются, что значительно улучшает механические свойства детали.

Этот этап превращает хрупкую зеленую заготовку в готовую деталь с структурной целостностью, необходимой для ее предполагаемого применения.

Понимание компромиссов и соображений

Хотя спекание является мощным процессом, оно не лишено сложностей. Конечные свойства детали напрямую контролируются параметрами спекания, которые включают в себя присущие им компромиссы.

Пористость: Особенность или недостаток?

Даже после спекания большинство деталей, изготовленных методом порошковой металлургии, сохраняют определенный уровень пористости. Для высокопроизводительных применений это может быть недостатком, поскольку может привести к снижению прочности по сравнению с полностью плотным, кованым компонентом.

Однако эта пористость также может быть желаемой особенностью. Для самосмазывающихся подшипников поры намеренно сохраняются для удержания масла. Для фильтров эта взаимосвязанная сеть пор является основной функцией детали.

Усадка по размерам

По мере закрытия пор внутри заготовки во время спекания общая деталь будет давать усадку. Это изменение размера предсказуемо, но должно быть точно рассчитано и учтено при первоначальном проектировании пресса.

Неправильный учет усадки приведет к тому, что конечная деталь не будет соответствовать заданным размерам.

Сделайте правильный выбор для вашей цели

Спекание — это определяющий этап, который обуславливает конечные характеристики компонента порошковой металлургии. Параметры процесса настраиваются в зависимости от желаемого результата для детали.

- Если ваш основной фокус — максимальная прочность и плотность: Детали потребуются более высокие температуры спекания и более длительное время для минимизации пористости.

- Если ваш основной фокус — пористый компонент, такой как фильтр: Спекание контролируется таким образом, чтобы создать прочные связи между частицами, при этом намеренно сохраняя открытую сеть пор.

- Если ваш основной фокус — экономичное производство сложных форм: Спекание обеспечивает производство «чистого размера» (net-shape manufacturing), что делает порошковую металлургию экономичным выбором для крупносерийных деталей.

В конечном счете, спекание — это необходимый процесс, который раскрывает потенциал металлических порошков, превращая их в функциональные и надежные инженерные компоненты.

Сводная таблица:

| Аспект | До спекания (Зеленая заготовка) | После спекания |

|---|---|---|

| Прочность | Очень низкая, хрупкая | Высокая, надежная |

| Плотность | Низкая, пористая | Повышенная, менее пористая |

| Состояние | Механически сцепленные частицы | Металлургически связанные твердое тело |

| Основная функция | Сохраняет форму | Обеспечивает структурную целостность |

Готовы достичь превосходных результатов в вашем процессе порошковой металлургии? Точный контроль параметров спекания является ключом к разработке деталей с требуемой прочностью, плотностью и пористостью. В KINTEK мы специализируемся на предоставлении высококачественных лабораторных печей и расходных материалов, необходимых для надежного и стабильного спекания. Независимо от того, производите ли вы высокопрочные компоненты или пористые фильтры, наше оборудование разработано для удовлетворения строгих требований вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут улучшить ваш процесс спекания и помочь вам производить лучшие компоненты.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой