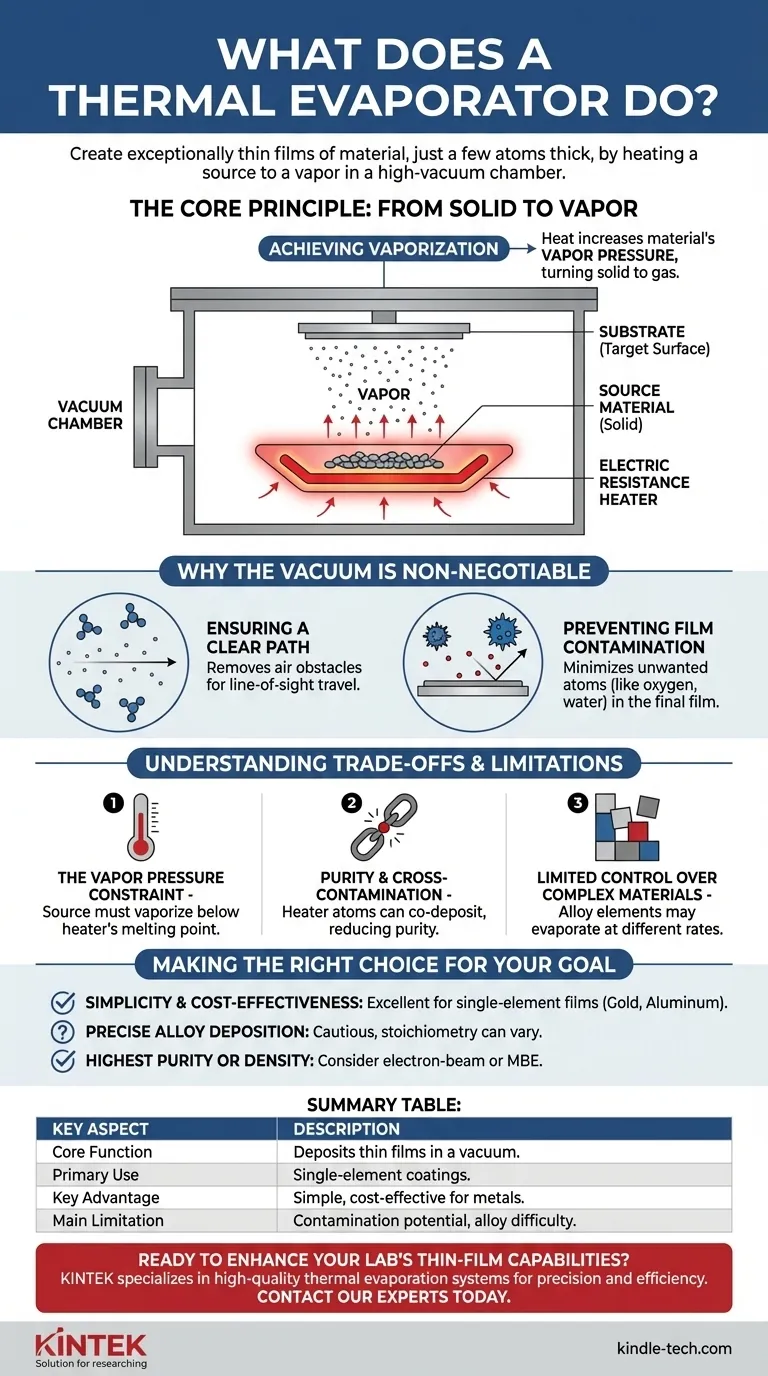

По своей сути, термический испаритель — это система, используемая для создания исключительно тонких пленок материала, часто толщиной всего в несколько атомов. Он достигает этого путем нагревания исходного материала внутри высоковакуумной камеры до тех пор, пока он не превратится в пар, который затем перемещается и конденсируется на целевой поверхности, известной как подложка.

Термический испаритель принципиально контролирует фазовый переход материала из твердого состояния в парообразное. Он использует тепло для создания облака атомов в вакууме, позволяя им точно покрывать поверхность без помех от воздуха или примесей.

Основной принцип: от твердого тела к пару

Весь процесс основан на тщательном управлении теплом и давлением для превращения твердого исходного материала в газ, который можно точно направить.

Роль нагревателя

Электрический резистивный нагреватель, часто представляющий собой небольшой металлический лодочку или нить, является двигателем испарителя. Через него пропускается электрический ток, заставляя его значительно нагреваться, подобно нити накаливания в старой лампочке.

Исходный материал, который вы хотите нанести, обычно в виде гранул, проволоки или порошка, помещается непосредственно на этот нагреватель или в него.

Достижение испарения

По мере повышения температуры нагревателя он передает эту энергию исходному материалу, заставляя его плавиться. При дальнейшем нагревании давление пара материала резко возрастает.

Давление пара — это присущая материалу тенденция превращаться в газ. Достаточно повысив температуру, материал эффективно кипит и выделяет пар из собственных атомов в камеру.

Почему вакуум является обязательным условием

Процесс всегда выполняется внутри высоковакуумной камеры. Эта контролируемая среда не является необязательной функцией; она необходима по двум критическим причинам.

Обеспечение чистого пути

При атмосферном давлении камера заполнена триллионами молекул воздуха (азот, кислород и т. д.). Если бы вы попытались испарить материал в этих условиях, атомы пара постоянно сталкивались бы с молекулами воздуха.

Вакуум устраняет эти препятствия, создавая чистый, прямой путь. Это позволяет испаренным атомам беспрепятственно перемещаться от источника непосредственно к подложке, обеспечивая эффективный и предсказуемый процесс нанесения покрытия.

Предотвращение загрязнения пленки

Вторая цель вакуума — поддержание чистоты. Газы, такие как кислород и водяной пар, очень реактивны и могут легко встраиваться в растущую пленку.

Это включение примесей может резко изменить желаемые электрические, оптические или механические свойства конечной пленки. Высокий вакуум минимизирует присутствие этих нежелательных атомов, что приводит к гораздо более чистому осаждению.

Понимание компромиссов и ограничений

Хотя термическое испарение является мощным методом, оно не является универсальным решением. Понимание его неотъемлемых ограничений является ключом к его эффективному использованию.

Ограничение давления пара

Фундаментальное ограничение заключается в том, что исходный материал должен испаряться при температуре ниже точки плавления нагревательного элемента.

Если нагреватель плавится или начинает испаряться раньше, чем исходный материал, это приведет к загрязнению пленки или разрушению установки. Вот почему для нагревателей выбираются определенные материалы (такие как вольфрам или молибден) из-за их чрезвычайно высоких температур плавления.

Чистота и перекрестное загрязнение

Хотя вакуум удаляет атмосферные газы, сам нагревательный элемент может быть источником загрязнения, если работает при слишком высокой температуре. Атомы из нагревателя могут соосаждаться с исходным материалом.

Это делает метод менее подходящим для применений, требующих абсолютно высочайших уровней чистоты, по сравнению с другими методами, такими как электронно-лучевое испарение.

Ограниченный контроль над сложными материалами

При испарении сплавов или соединений отдельные элементы могут иметь разное давление пара. Элемент с более высоким давлением пара будет испаряться быстрее, что означает, что состав полученной пленки может не соответствовать составу исходного материала.

Правильный выбор для вашей цели

Термическое испарение — это фундаментальный метод осаждения тонких пленок. Вот как решить, соответствует ли он вашим потребностям.

- Если ваша основная цель — простота и экономичность: Термическое испарение — отличный и широко используемый метод для осаждения одноэлементных пленок, особенно распространенных металлов, таких как алюминий, золото, хром или серебро.

- Если ваша основная цель — осаждение точного сплава: Вы должны быть осторожны, так как стехиометрия конечной пленки может отличаться от исходной. Другие методы, такие как распыление, могут обеспечить лучший контроль состава.

- Если ваша основная цель — абсолютно высочайшая чистота или плотность пленки: Рассмотрите более продвинутые методы, такие как электронно-лучевое испарение или молекулярно-лучевая эпитаксия (МЛЭ), которые обеспечивают больший контроль над загрязнением и структурой пленки.

Это мощный инструмент, который превращает объемные материалы в высокопроизводительные, атомарно тонкие поверхности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная функция | Нанесение тонких пленок материала на подложку в вакууме. |

| Основное применение | Нанесение покрытий из одноэлементных материалов, таких как золото, серебро и алюминий. |

| Ключевое преимущество | Простота и экономичность для многих задач по нанесению металлических покрытий. |

| Основное ограничение | Потенциальное загрязнение и трудности с точным осаждением сплавов. |

Готовы расширить возможности вашей лаборатории по созданию тонких пленок?

KINTEK специализируется на поставке высококачественного лабораторного оборудования, включая надежные системы термического испарения. Независимо от того, наносите ли вы металлы для электроники, оптики или исследований, наши решения разработаны для точности и эффективности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальный термический испаритель для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий