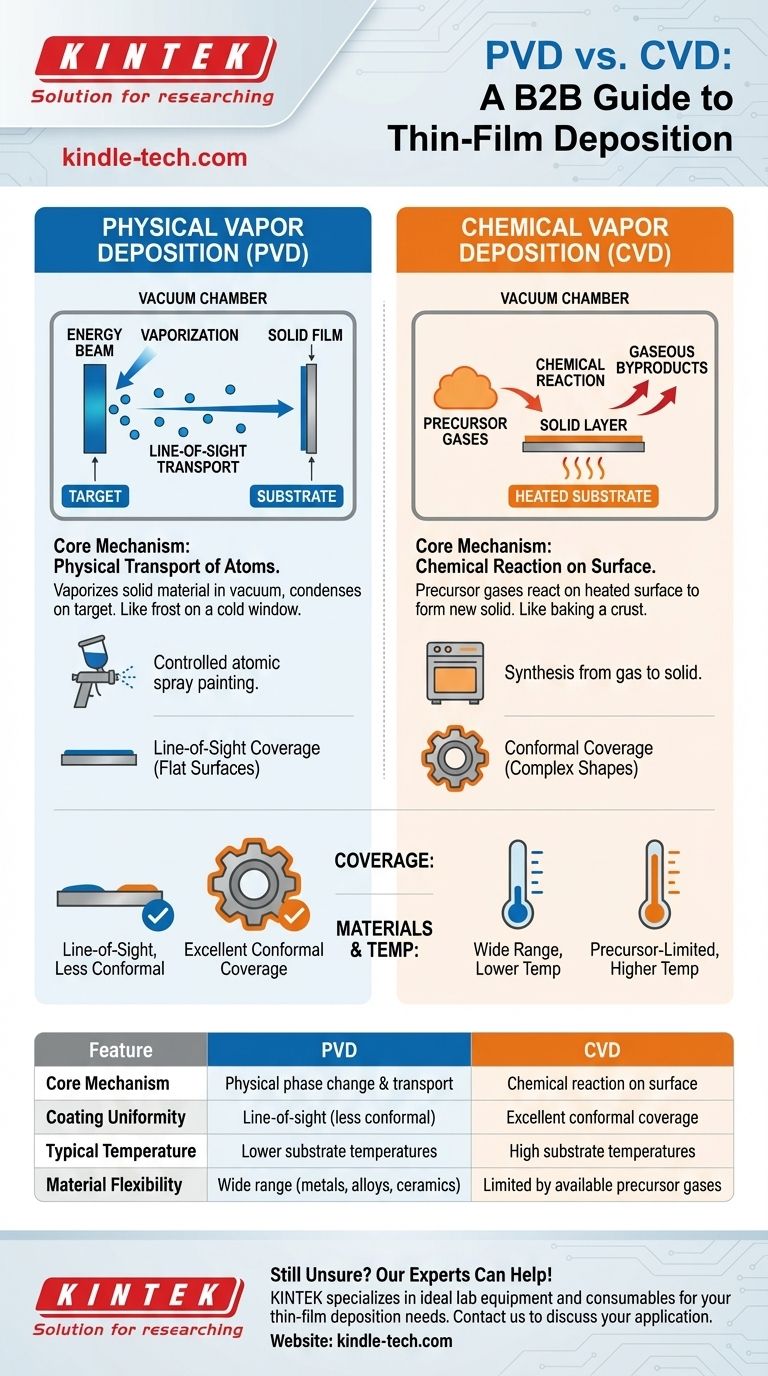

По своей сути, физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD) — это два различных метода нанесения высокоэффективных тонких пленок на поверхность. PVD — это физический процесс, при котором твердый материал испаряется в вакууме и конденсируется на мишени, подобно тому, как водяной пар образует иней на холодном окне. В отличие от этого, CVD — это химический процесс, при котором газы-прекурсоры вводятся в камеру и реагируют на нагретой поверхности, образуя совершенно новый твердый слой, оставляя газообразные побочные продукты.

Фундаментальное различие заключается в том, как материал покрытия поступает и формируется на поверхности. PVD физически переносит атомы из источника на подложку, в то время как CVD использует химические реакции из газов-прекурсоров для выращивания нового слоя непосредственно на самой подложке.

Основной механизм: физический против химического

Чтобы по-настоящему понять, какой процесс использовать, вы должны уяснить их фундаментальные различия в работе. Название каждого процесса является наиболее важной подсказкой.

Как работает PVD: перенос по прямой видимости

Физическое осаждение из паровой фазы — это, по сути, процесс фазового перехода. Он перемещает материал из твердого источника в твердую пленку на вашей детали.

Процесс включает размещение твердого исходного материала («мишени») и покрываемого компонента («подложки») в вакуумной камере. Высокоэнергетический источник, такой как электронный луч или ионная бомбардировка, испаряет атомы из мишени. Эти испаренные атомы движутся по прямой линии через вакуум и конденсируются на подложке, образуя тонкую твердую пленку.

Думайте об этом как о высококонтролируемой форме распыления краски на атомном уровне. «Краска» (испаренные атомы) покрывает только те поверхности, которые она может видеть из источника.

Как работает CVD: создание слоя из газа

Химическое осаждение из паровой фазы — это процесс синтеза. Он не просто перемещает материал; он создает новый твердый материал на поверхности подложки посредством химической реакции.

В этом методе один или несколько летучих газов-прекурсоров вводятся в вакуумную камеру, содержащую нагретую подложку. Тепло обеспечивает энергию, необходимую для запуска химической реакции или разложения газов непосредственно на горячей поверхности. Эта реакция образует желаемое твердое покрытие и производит газообразные побочные продукты, которые затем откачиваются из камеры.

Это больше похоже на выпекание корочки на куске хлеба. Ингредиенты (газы) окружают всю деталь, и корочка (покрытие) образуется везде, где поверхность достаточно горячая.

Понимание компромиссов

Выбор между PVD и CVD — это не вопрос того, что «лучше», а вопрос того, что лучше подходит для конкретного результата. Основной механизм каждого процесса создает явные преимущества и недостатки.

Конформное покрытие: преимущество CVD

Поскольку газы-прекурсоры в CVD могут течь и окружать компонент, полученное покрытие является высоко конформным. Это означает, что оно может равномерно покрывать сложные трехмерные формы, включая внутренние поверхности и сложные геометрии.

Осаждение по прямой видимости: реальность PVD

PVD — это процесс прямой видимости. Испаренный материал движется по прямой траектории, что означает, что он с трудом покрывает поднутрения, острые углы или внутренние каналы без сложного вращения детали. Это делает его идеальным для покрытия более плоских поверхностей.

Ограничения по материалам и температуре

Процессы CVD ограничены материалами, для которых существуют подходящие, стабильные и летучие газы-прекурсоры. Он также обычно требует очень высоких температур подложки для запуска химических реакций, что может повредить чувствительные материалы.

PVD, с другой стороны, может осаждать широкий спектр материалов, включая чистые металлы, сплавы и керамику, которые не имеют газообразных прекурсоров. Хотя источник очень горячий, подложка часто может поддерживаться при более низкой температуре, чем в традиционных процессах CVD.

Правильный выбор для вашего применения

Выбор правильной техники осаждения требует согласования возможностей процесса с вашей основной инженерной целью.

- Если ваша основная цель — равномерное покрытие сложной 3D-формы: CVD является лучшим выбором благодаря превосходному конформному покрытию.

- Если ваша основная цель — осаждение чистого металла, сплава или твердой керамики на относительно плоскую поверхность: PVD предлагает отличный контроль и гибкость материалов.

- Если ваша основная цель — покрытие термочувствительного материала: следует изучить низкотемпературный процесс PVD или специализированный вариант, такой как плазменно-усиленное CVD (PECVD).

Понимание фундаментального различия между этими двумя мощными методами — физическим переносом и химической реакцией — является первым шагом к выбору оптимального процесса для вашей конкретной инженерной цели.

Сводная таблица:

| Характеристика | Физическое осаждение из паровой фазы (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Основной механизм | Физический фазовый переход и перенос | Химическая реакция на поверхности |

| Равномерность покрытия | Прямая видимость (менее конформное) | Отличное конформное покрытие |

| Типичная температура | Более низкие температуры подложки | Высокие температуры подложки |

| Гибкость материалов | Широкий диапазон (металлы, сплавы, керамика) | Ограничено доступными газами-прекурсорами |

Все еще не уверены, подходит ли PVD или CVD для вашего проекта? Наши эксперты в KINTEK помогут вам разобраться в этих сложных решениях. Мы специализируемся на предоставлении идеального лабораторного оборудования и расходных материалов для ваших конкретных потребностей в осаждении тонких пленок. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение и узнать, как наши решения могут повысить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах