При термообработке термин «химические вещества» в первую очередь относится к закалочным средам, используемым для быстрого охлаждения металлической детали после ее нагрева. Наиболее распространенными из них являются вода, масла и специальные полимерные растворы, каждый из которых выбирается для контроля скорости охлаждения и, следовательно, конечных свойств металла, таких как его твердость и пластичность.

Основной принцип заключается не в самом химическом веществе, а в его способности отводить тепло с определенной скоростью. Выбор закалочной среды является наиболее важным фактором в управлении этой скоростью охлаждения, которая напрямую определяет, будет ли конечный металлический компонент твердым и хрупким или более мягким и пластичным.

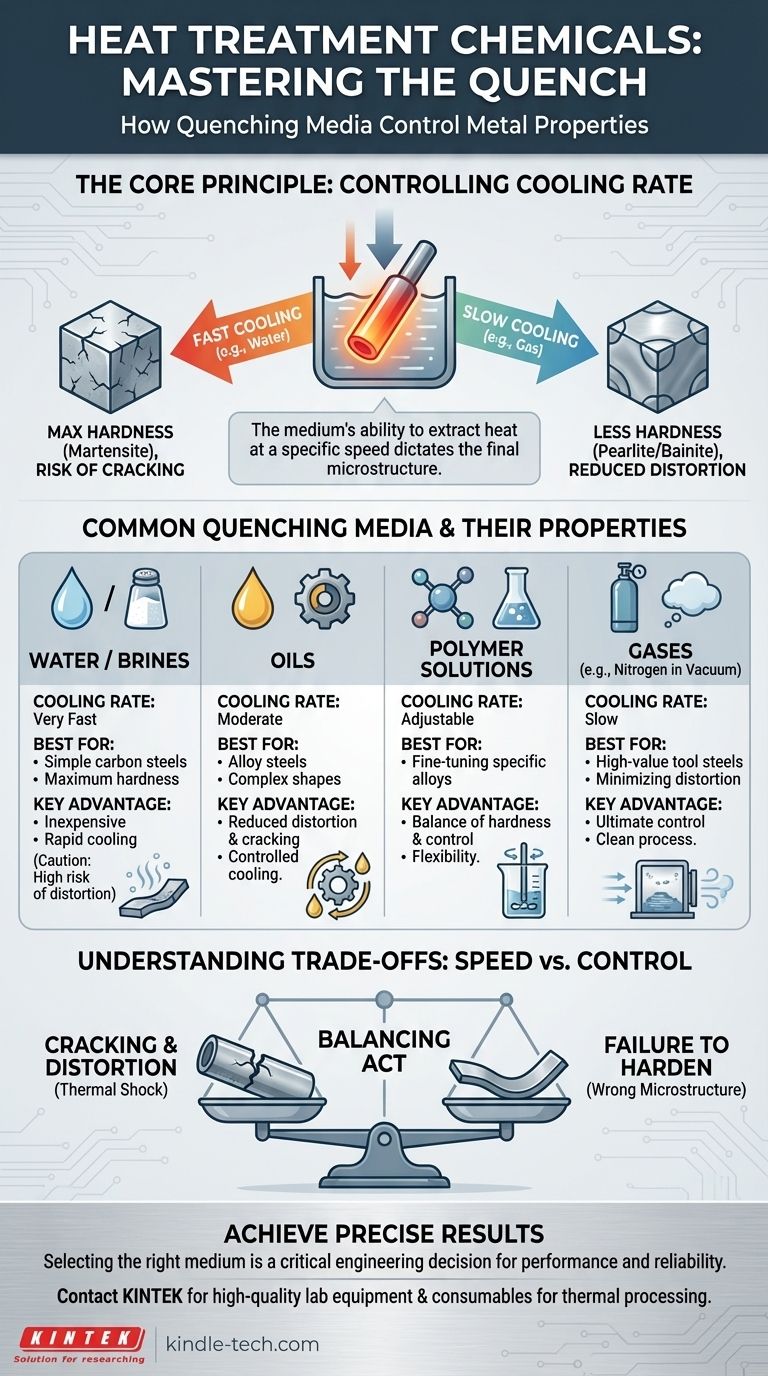

Принцип: Контроль скорости охлаждения

Термообработка — это процесс манипулирования микроскопической структурой металла. Например, при нагреве стальной детали ее кристаллическая структура изменяется. Цель закалки — «заморозить» желаемую высокотемпературную структуру, такую как аустенит, путем ее такого быстрого охлаждения, чтобы она превратилась в очень твердую структуру, называемую мартенситом.

Почему скорость охлаждения — это главное

Скорость охлаждения определяет конечную микроструктуру. Очень быстрое охлаждение создает максимальную твердость, но также вносит внутренние напряжения, которые могут вызвать деформацию или растрескивание.

Более медленное охлаждение снижает эти риски, но может не обеспечить требуемой твердости. Закалочная среда — это инструмент, используемый для точной настройки идеальной скорости охлаждения для конкретного металла и геометрии детали.

Распространенные типы закалочных сред

Различные среды отводят тепло с совершенно разной скоростью. Выбор зависит от типа металла, толщины и сложности детали, а также желаемых конечных свойств.

Вода

Вода обеспечивает самую быструю скорость охлаждения среди распространенных жидких закалочных сред. Она недорога и легко доступна.

Из-за быстрого и иногда неравномерного охлаждения (из-за образования парового слоя) она обычно используется для простых форм и углеродистых сталей, которые требуют экстремальной твердости и менее подвержены растрескиванию.

Рассолы (соленая вода)

Добавление соли (обычно хлорида натрия) в воду еще больше ускоряет скорость охлаждения.

Соль помогает разрушить изолирующий паровой слой, который образуется вокруг детали, обеспечивая более равномерную и агрессивную закалку. Это используется, когда требуется абсолютно максимальная скорость охлаждения.

Масла

Масла обеспечивают гораздо более медленную и контролируемую скорость охлаждения по сравнению с водой. Это делает их идеальными для легированных сталей, сложных форм или деталей с переменной толщиной.

Более медленная закалка значительно снижает риск деформации и растрескивания, что делает масло очень распространенным выбором для высокоточных компонентов, таких как шестерни и подшипники.

Полимерные растворы

Полимеры, смешанные с водой, предлагают уникальное преимущество: их скорость охлаждения регулируется. Изменяя концентрацию полимера, можно добиться скоростей охлаждения, промежуточных между водой и маслом.

Эта гибкость позволяет металловедам точно настраивать процесс закалки для конкретных сплавов и компонентов, обеспечивая баланс между твердостью и снижением деформации.

Газы

Газы, такие как азот, гелий или аргон, используются в вакуумных печах для процесса, называемого газовой закалкой. Это обеспечивает самый медленный и наиболее контролируемый процесс охлаждения.

Он зарезервирован для высокочувствительных, дорогостоящих легированных сталей (таких как инструментальные стали), где предотвращение деформации является абсолютным приоритетом. Давление газа можно регулировать для точного контроля скорости охлаждения.

Понимание компромиссов: Скорость против контроля

Выбор закалочной среды всегда представляет собой баланс между достижением желаемых металлургических свойств и сохранением физической целостности детали.

Риск слишком быстрого охлаждения

Чрезмерно агрессивная закалка, например, использование воды для сложной легированной стали, является основной причиной проблем.

Экстремальный термический удар создает высокие внутренние напряжения. Это может привести к видимому растрескиванию или микроскопической деформации, что делает компонент непригодным для использования.

Риск слишком медленного охлаждения

Выбор среды, которая охлаждает слишком медленно, например, использование медленного масла для низколегированной углеродистой стали, не приведет к желаемой твердости.

Микроструктура металла превратится в более мягкие структуры (такие как перлит и бейнит) вместо твердого мартенсита, что сводит на нет цель термообработки.

Выбор правильной среды для работы

Идеальная закалочная среда — это та, которая охлаждает сталь ровно настолько быстро, чтобы достичь желаемой твердости, и не быстрее.

- Если ваш основной фокус — максимальная твердость простых углеродистых сталей: Используйте воду или рассол, но помните о высоком риске деформации.

- Если ваш основной фокус — баланс твердости и вязкости в легированных сталях: Используйте закалочные масла, которые обеспечивают более безопасную и контролируемую скорость охлаждения.

- Если ваш основной фокус — точная настройка свойств или работа со сложными формами: Используйте полимерные закалочные среды за их регулируемую скорость охлаждения.

- Если ваш основной фокус — минимальная деформация высококачественных инструментальных сталей: Используйте высокотемпературную газовую закалку в вакуумной печи для максимального контроля.

В конечном счете, выбор правильной среды — это критически важное инженерное решение, которое напрямую влияет на производительность и надежность конечного компонента.

Сводная таблица:

| Закалочная среда | Типичная скорость охлаждения | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|---|

| Вода / Рассол | Очень быстро | Простые формы из углеродистой стали | Максимальная твердость |

| Масла | Умеренно | Легированные стали, сложные формы | Снижение деформации и растрескивания |

| Полимерные растворы | Регулируемая | Точная настройка для конкретных сплавов | Баланс твердости и контроля |

| Газы (например, азот) | Медленно | Высококачественные инструментальные стали в вакуумных печах | Минимальная деформация, максимальный контроль |

Достигайте точных и надежных результатов в процессах термообработки. Правильная закалочная среда имеет решающее значение для достижения идеального баланса твердости, вязкости и стабильности размеров ваших металлических компонентов.

В KINTEK мы специализируемся на поставке высококачественного лабораторного оборудования и расходных материалов для всех ваших нужд в области термической обработки. Независимо от того, работаете ли вы с простыми углеродистыми сталями или передовыми сплавами, наш опыт поможет вам выбрать оптимальные материалы и методы для вашего конкретного применения.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории и обеспечить эффективность и результативность ваших операций по термообработке.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Фольга и лист из высокочистого титана для промышленных применений

- Алмазные купола из CVD для промышленных и научных применений

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки