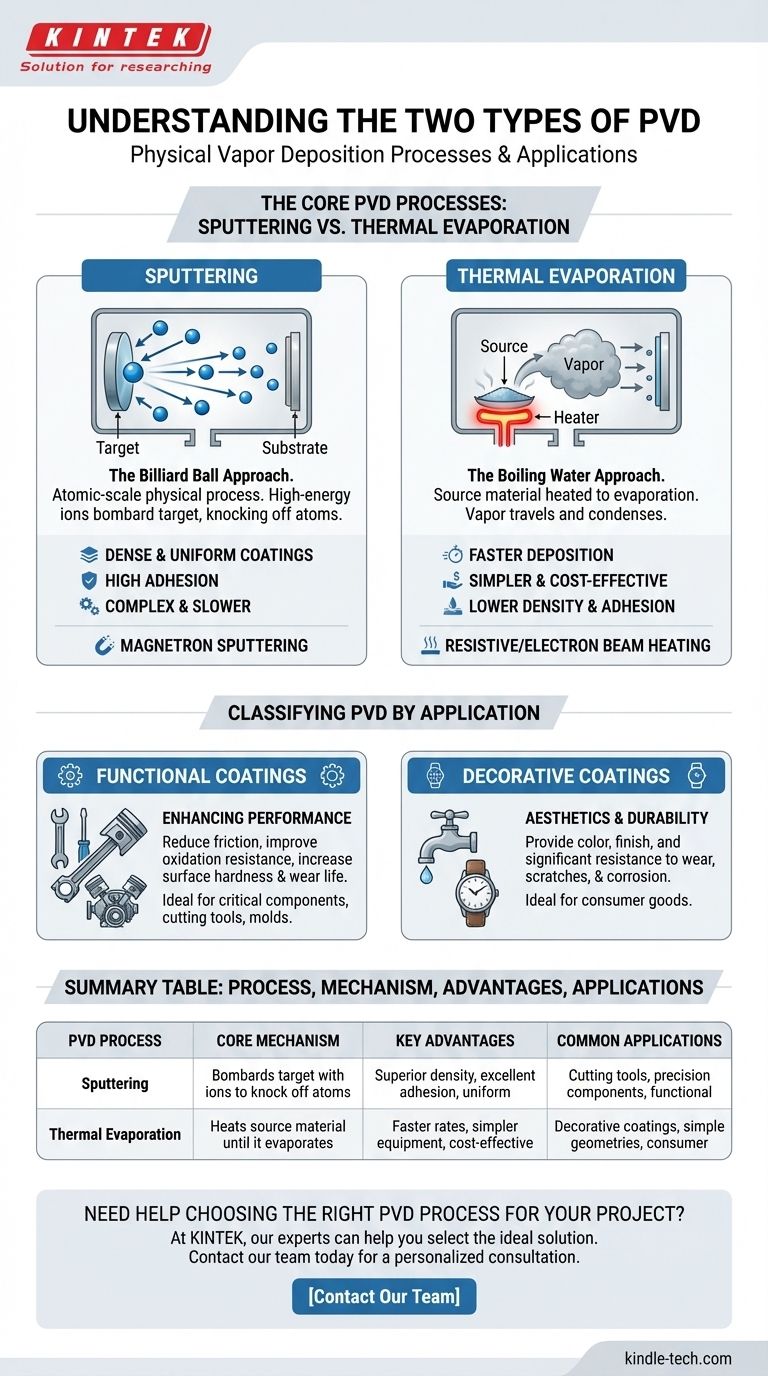

По своей сути, физическое осаждение из паровой фазы (PVD) классифицируется на два основных метода, основанных на физическом процессе, используемом для создания пара: напыление (Sputtering) и термическое испарение (Thermal Evaporation). Хотя покрытия также классифицируются по их конечному использованию, например, функциональные или декоративные, эти два основных процесса представляют собой ключевое техническое различие в способе изготовления PVD-покрытия.

Хотя PVD-покрытия часто обсуждаются с точки зрения их применения (например, функциональные против декоративных), истинное различие заключается в основном физическом процессе, используемом для их создания. Выбор между напылением и термическим испарением напрямую определяет конечные свойства, производительность и идеальный сценарий использования покрытия.

Объяснение основных процессов PVD

Чтобы понять PVD, вы должны сначала понять два основных способа высвобождения атомов из твердого исходного материала для осаждения на подложку. Эти методы принципиально различны и дают покрытия с различными характеристиками.

Напыление: подход бильярдного шара

Напыление — это физический процесс атомного масштаба. Он включает бомбардировку твердого исходного материала, известного как «мишень», высокоэнергетическими ионами в вакуумной среде.

Эта энергичная бомбардировка действует как биток, ударяющий по стойке бильярдных шаров. Удар обладает достаточной силой, чтобы физически выбить атомы из материала мишени, которые затем перемещаются через вакуумную камеру и осаждаются на покрываемый компонент.

Этот метод производит очень плотную, однородную и хорошо прилегающую тонкую пленку. Магнетронное напыление является распространенным вариантом, который использует магнитные поля для улавливания электронов вблизи мишени, повышая эффективность ионной бомбардировки.

Термическое испарение: подход кипящей воды

Термическое испарение — более интуитивный процесс. Исходный материал нагревается в высоковакуумной камере до тех пор, пока он не начнет кипеть и испаряться, выделяя пар атомов.

Этот пар затем движется по прямой линии, пока не конденсируется на более холодной поверхности подложки, образуя покрытие. Нагрев может быть достигнут с помощью таких методов, как резистивный нагрев или с использованием высокоэнергетического электронного пучка.

Этот процесс, как правило, быстрее, чем напыление, но может привести к получению покрытия, которое менее плотное и может иметь более слабую адгезию к подложке.

Классификация PVD по применению

Хотя физический процесс является техническим отличием, на практике PVD часто обсуждается с точки зрения его конечной цели. Это приводит ко второй, более ориентированной на применение классификации.

Функциональные покрытия: повышение производительности

Функциональные PVD-покрытия разработаны специально для улучшения физических свойств инструмента или компонента. Основная цель — производительность, а не эстетика.

Эти покрытия предназначены для снижения трения, улучшения стойкости к окислению и значительного увеличения твердости поверхности и износостойкости. Это продлевает срок службы критически важных компонентов, таких как режущие инструменты, пресс-формы и детали двигателей.

Декоративные покрытия: сочетание эстетики и долговечности

Декоративные PVD-покрытия используются для придания продукту определенного цвета, отделки и внешнего вида. Однако они гораздо больше, чем просто слой краски.

Эти покрытия также обеспечивают значительный уровень долговечности и устойчивости к износу, царапинам и коррозии. Это делает их идеальными для потребительских товаров, таких как часы, смесители и фурнитура, где важны как внешний вид, так и долговечность.

Понимание компромиссов

Выбор между напылением и испарением — это классический инженерный компромисс между производительностью, скоростью и сложностью.

Напыление: плотность и адгезия против сложности

Ключевым преимуществом напыления является превосходное качество пленки. Покрытия исключительно плотные, однородные даже на сложных формах и демонстрируют очень сильную адгезию к подложке.

Компромисс заключается в том, что скорость осаждения обычно ниже, чем при испарении. Требуемое оборудование также более сложное и дорогое в эксплуатации.

Испарение: скорость и простота против адгезии

Основное преимущество термического испарения — его скорость и относительная простота. Оно может осаждать материал гораздо быстрее, чем напыление, что делает его экономически эффективным для определенных применений.

Недостатком является то, что полученная пленка часто имеет более низкую плотность и более слабую адгезию. Также может быть сложно добиться однородного покрытия на компонентах со сложной геометрией из-за прямолинейного характера потока пара.

Правильный выбор для вашей цели

Выбор правильного PVD-процесса требует согласования характеристик метода с вашей основной целью.

- Если ваша основная цель — максимальная долговечность и адгезия для критически важного инструмента: напыление почти всегда является лучшим выбором из-за его плотных, прочно связанных пленок.

- Если ваша основная цель — высокоскоростное, экономически эффективное покрытие на простой детали: термическое испарение предлагает значительные преимущества в производительности и меньшей сложности оборудования.

- Если ваша основная цель — декоративная отделка потребительского продукта: может быть использован любой процесс, но выбор зависит от требуемой износостойкости по сравнению со стоимостью и сложностью, которые вы готовы принять.

Понимание различия между физическим процессом и конечным применением является ключом к выбору идеального PVD-решения.

Сводная таблица:

| PVD-процесс | Основной механизм | Ключевые преимущества | Общие применения |

|---|---|---|---|

| Напыление (Sputtering) | Бомбардировка мишени ионами для выбивания атомов | Превосходная плотность пленки, отличная адгезия, однородное покрытие на сложных формах | Режущие инструменты, прецизионные компоненты, функциональные покрытия |

| Термическое испарение (Thermal Evaporation) | Нагрев исходного материала до испарения | Более высокие скорости осаждения, более простое оборудование, экономичность для высокой производительности | Декоративные покрытия, простая геометрия, потребительские товары |

Нужна помощь в выборе правильного PVD-процесса для вашего проекта?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для передовых технологий нанесения покрытий. Независимо от того, требуется ли вам превосходная долговечность напыления или высокоскоростная эффективность термического испарения, наши эксперты помогут вам выбрать идеальное решение для повышения производительности, долговечности и эстетики вашего продукта.

Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и узнайте, как KINTEK может поддержать потребности вашей лаборатории в PVD-покрытиях.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Что такое процесс термического испарения в PVD? Пошаговое руководство по нанесению тонких пленок

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты