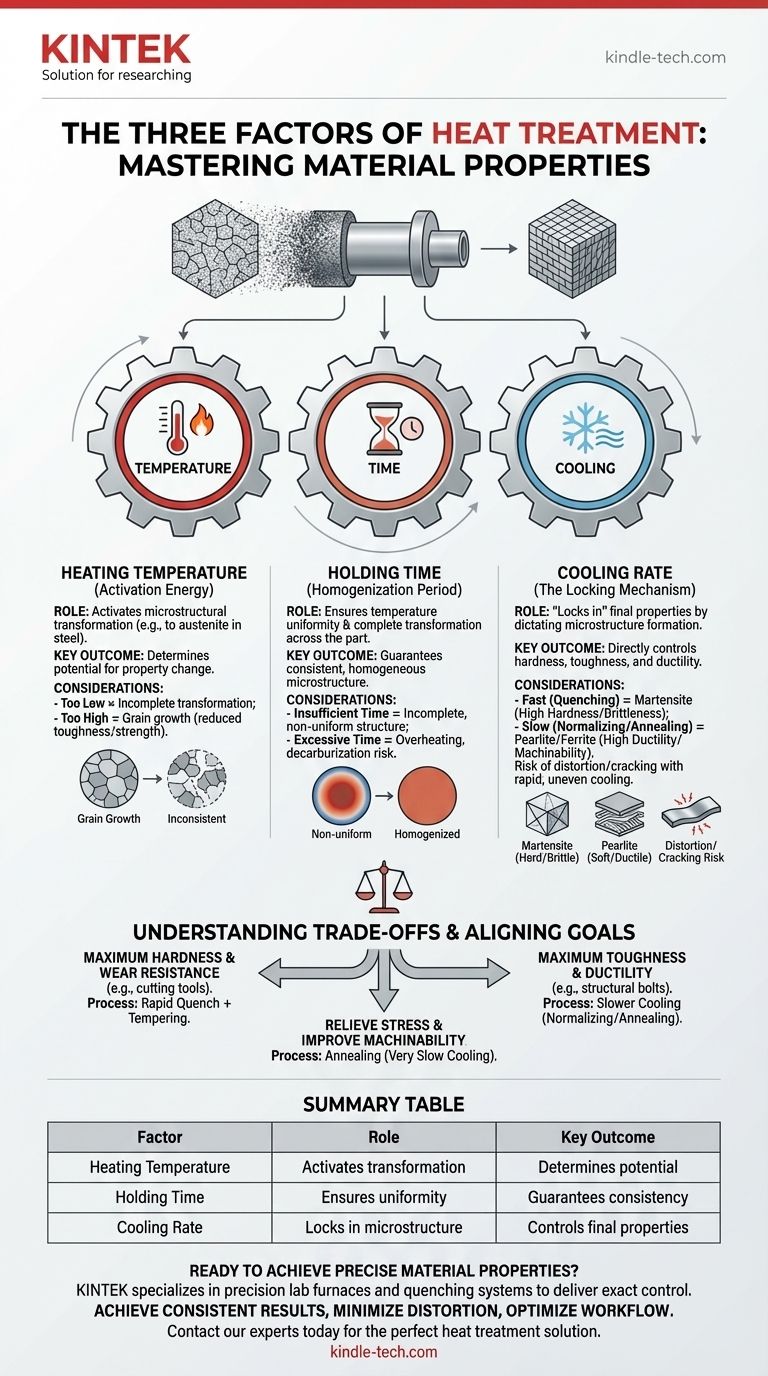

Короче говоря, тремя фундаментальными факторами, управляющими любым процессом термообработки, являются температура нагрева, время выдержки при этой температуре и скорость охлаждения. Эти три переменные — это рычаги, которые вы используете для целенаправленного изменения внутренней структуры материала и, следовательно, его механических свойств, таких как твердость, ударная вязкость и пластичность.

Основной принцип термообработки заключается не только в нагреве и охлаждении металла. Речь идет об использовании температуры, времени и скорости охлаждения в качестве точных инструментов для контроля микроскопической кристаллической структуры материала, которая напрямую определяет его конечные реальные характеристики.

Роль каждого фактора в преобразовании металла

Понимание термообработки требует рассмотрения этих трех факторов как взаимосвязанной системы. Изменение одной переменной напрямую влияет на роль и эффект других.

Фактор 1: Температура нагрева (энергия активации)

Температура, до которой нагревается материал, является, пожалуй, наиболее критическим фактором. Она обеспечивает тепловую энергию, необходимую для происходящих трансформационных изменений в кристаллической структуре материала (его микроструктуре).

Для сталей это обычно означает нагрев выше критической точки превращения для образования структуры, называемой аустенитом. Если температура слишком низкая, это существенное превращение не будет полностью завершено, и конечные свойства будут непоследовательными.

И наоборот, нагрев до чрезмерно высокой температуры может вызвать постоянное, нежелательное состояние, называемое ростом зерна. Это приводит к образованию более крупных внутренних кристаллов, что может снизить ударную вязкость и прочность материала после охлаждения.

Фактор 2: Время выдержки (период гомогенизации)

После того как материал достигнет целевой температуры, его необходимо выдержать при ней в течение определенного периода. Это часто называют временем выдержки.

Основная цель выдержки — обеспечить две вещи: равномерность температуры и полное превращение. Весь объем детали, от поверхности до сердцевины, должен достичь целевой температуры. Более толстые участки, естественно, требуют более длительного времени выдержки.

Этот период также дает внутренней структуре достаточно времени для полного превращения. Например, в стали он позволяет атомам углерода равномерно растворяться в аустенитной структуре, подобно тому, как сахар полностью растворяется в воде перед ее охлаждением. Недостаточное время выдержки приводит к неполной и неоднородной микроструктуре.

Фактор 3: Скорость охлаждения (механизм фиксации)

Скорость, с которой материал охлаждается от температуры выдержки, — это то, что «фиксирует» желаемые конечные свойства. Скорость охлаждения определяет, какие новые кристаллические структуры могут образовываться по мере перестройки атомов материала.

Очень быстрая скорость охлаждения, известная как закалка (например, в воде или масле), является интенсивным процессом. Она фиксирует атомы в сильно напряженной, твердой и хрупкой структуре, называемой мартенситом. Именно так достигается максимальная твердость.

Медленная скорость охлаждения, такая как охлаждение детали на воздухе (нормализация) или внутри печи (отжиг), дает атомам достаточно времени для перестройки в мягкие, пластичные структуры, такие как перлит и феррит. Этот процесс снимает внутренние напряжения и максимизирует обрабатываемость.

Понимание компромиссов

Термообработка — это балансирование. Оптимизация одного свойства часто происходит за счет другого. Понимание этих компромиссов необходимо для достижения успешного результата.

Твердость против хрупкости

Самый фундаментальный компромисс — это твердость и хрупкость. Стальная деталь, закаленная до максимальной твердости, также чрезвычайно хрупка и может разрушиться при ударе. Вот почему вторичный процесс термообработки, называемый отпуском, почти всегда выполняется после закалки, чтобы восстановить некоторую ударную вязкость, хотя и с небольшой потерей твердости.

Риск деформации и растрескивания

Быстрое охлаждение неравномерно. Поверхность детали охлаждается и сжимается быстрее, чем ее сердцевина, создавая огромные внутренние напряжения. В деталях сложной формы, с острыми углами или переменной толщиной это напряжение может привести к короблению, деформации или даже растрескиванию детали. Этот риск определяет выбор закалочной среды (вода более агрессивна, чем масло, которое более агрессивно, чем воздух).

Перегрев и обезуглероживание

Превышение правильной температуры нагрева или слишком длительная выдержка детали может быть столь же пагубным, как и неправильное охлаждение. Перегрев вызывает необратимый рост зерна, ослабляя материал. Кроме того, выдержка при высоких температурах в богатой кислородом атмосфере может вызвать обезуглероживание, при котором атомы углерода диффундируют из поверхности, оставляя мягкую внешнюю «кожу» на закаленной детали.

Согласование термообработки с вашей целью

Выбор температуры, времени и скорости охлаждения должен определяться предполагаемым применением компонента.

- Если ваша основная цель — максимальная твердость и износостойкость (например, режущие инструменты, подшипники): Вы будете использовать процесс, включающий быструю закалку от температуры аустенитизации, с последующим отпуском для снижения хрупкости.

- Если ваша основная цель — максимальная ударная вязкость и пластичность (например, конструкционные болты, компоненты шасси): Вы будете использовать процесс с более медленной скоростью охлаждения, такой как нормализация или отжиг, для получения более тонкой и менее напряженной микроструктуры.

- Если ваша основная цель — снятие внутренних напряжений и улучшение обрабатываемости (например, подготовка сырой поковки к механической обработке): Вы будете использовать процесс отжига, который включает очень медленное охлаждение в печи для получения максимально мягкого, наиболее стабильного состояния материала.

В конечном итоге, освоение термообработки заключается в целенаправленном манипулировании этими тремя факторами для получения точных свойств материала, требуемых вашим применением.

Сводная таблица:

| Фактор | Роль в термообработке | Ключевой результат |

|---|---|---|

| Температура нагрева | Активирует микроструктурные превращения (например, в аустенит). | Определяет потенциал изменения свойств. |

| Время выдержки | Обеспечивает равномерность температуры и полное превращение. | Гарантирует однородную и гомогенную микроструктуру. |

| Скорость охлаждения | Фиксирует конечную микроструктуру (например, мартенсит или перлит). | Непосредственно контролирует конечную твердость, ударную вязкость и пластичность. |

Готовы достичь точных свойств материала в вашей лаборатории?

Освоение взаимодействия температуры, времени и охлаждения имеет решающее значение для успешной термообработки. Независимо от того, нужно ли вам закалить инструмент, упрочнить компонент или снять напряжение, наличие правильного оборудования имеет решающее значение.

KINTEK специализируется на прецизионных лабораторных печах и системах закалки, которые обеспечивают точный контроль, необходимый для ваших процессов. Наши решения помогут вам:

- Достигать стабильных результатов с точной равномерностью температуры и программируемыми скоростями охлаждения.

- Минимизировать деформацию и растрескивание с помощью контролируемых термических циклов.

- Оптимизировать ваш рабочий процесс с надежным оборудованием, созданным для лабораторных нужд.

Давайте обсудим ваше конкретное применение. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова взаимосвязь между температурой спекания и температурой плавления? Ключевые различия для инженеров-материаловедов

- Что такое техническое обслуживание и как его проводить в лаборатории? Повысьте надежность лаборатории и целостность данных

- Почему керамика используется при изготовлении печей? Обеспечение превосходной термостойкости и эффективности

- Каково применение муфельной печи в пищевой промышленности? Незаменима для точного анализа золы в пищевых продуктах

- Можно ли проводить прокаливание в муфельной печи? Да, для точного нагрева в воздушной среде.