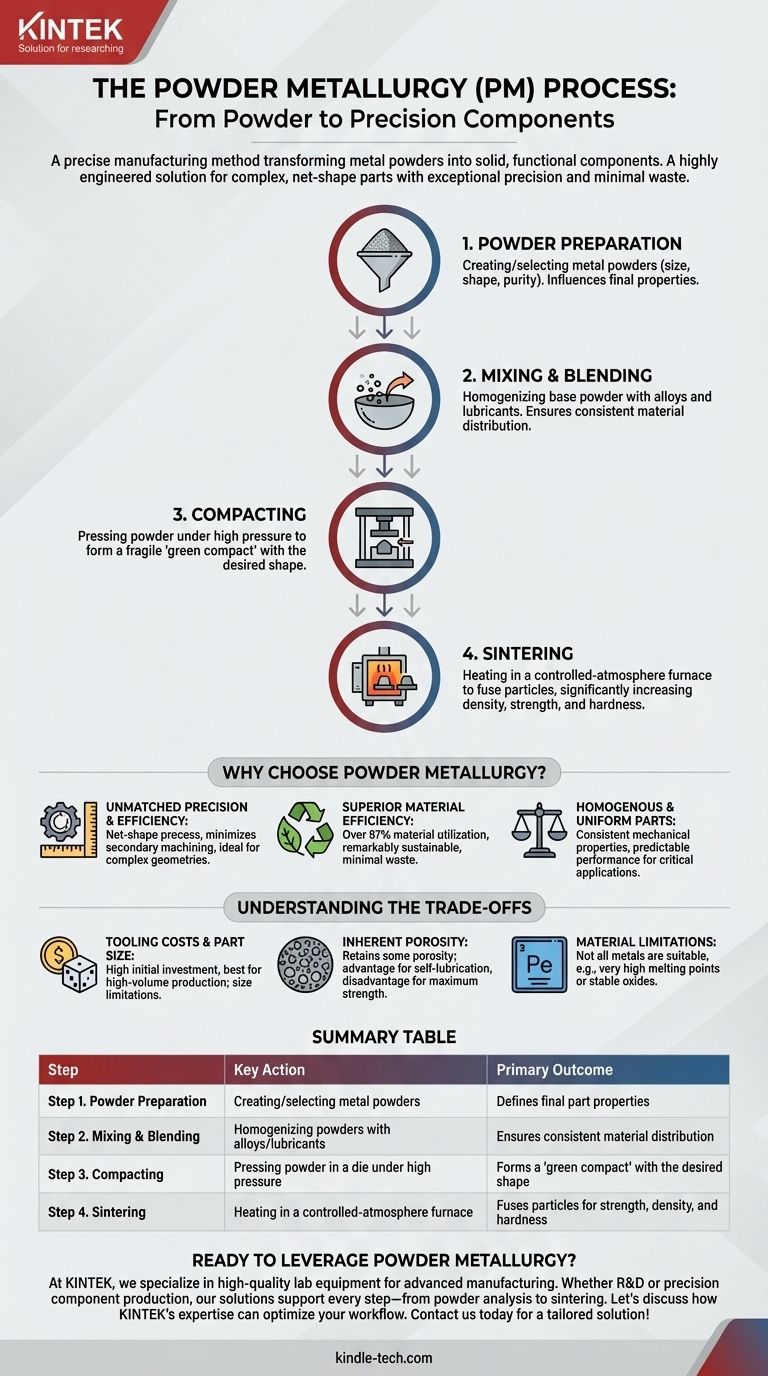

Процесс порошковой металлургии (ПМ) — это точный метод производства, который преобразует металлические порошки в твердые функциональные компоненты. По своей сути процесс состоит из четырех основных этапов: подготовка металлического порошка, его смешивание или компаундирование для обеспечения однородности, прессование порошка под высоким давлением до желаемой формы и, наконец, спекание спрессованной детали при высокой температуре для соединения частиц и получения прочного готового изделия.

Порошковая металлургия — это не просто альтернатива литью или ковке; это высокотехнологичное решение для производства сложных металлических деталей заданной формы с исключительной точностью и минимальными отходами. Преимущество этого метода заключается в создании компонентов с нуля, атом за атомом, а не в вырезании их из большего блока.

Четыре столпа порошковой металлургии

Процесс ПМ представляет собой последовательность тщательно контролируемых стадий. Каждый этап опирается на предыдущий, внося определенные свойства в конечный компонент, от его химического состава до окончательной плотности и прочности.

Этап 1: Подготовка порошка

Этот основополагающий этап включает создание или выбор металлических порошков. Характеристики этого порошка — такие как размер частиц, форма и чистота — имеют решающее значение, поскольку они напрямую влияют на свойства конечной детали. Порошки могут быть из чистых металлов, таких как железо или медь, или из предварительно легированных материалов.

Этап 2: Смешивание и компаундирование

Для получения однородного конечного продукта базовый металлический порошок точно смешивается. На этом этапе различные металлические порошки могут смешиваться для создания определенных сплавов, или могут добавляться смазки для улучшения процесса прессования. Этот этап гарантирует, что каждая производимая деталь имеет равномерное распределение материала.

Этап 3: Прессование (Компактирование)

Смешанный порошок подается в жесткую пресс-форму и сжимается под экстремальным давлением, как правило, при комнатной температуре. Это давление заставляет частицы порошка тесно контактировать, образуя хрупкую деталь, известную как «сырая заготовка» (green compact). Этот компонент имеет желаемую форму и размеры, но не обладает достаточной прочностью для большинства применений.

Этап 4: Спекание

Спекание — это критическая термическая обработка, которая превращает хрупкую сырую заготовку в прочную металлическую деталь. Компонент нагревается в печи с контролируемой атмосферой до температуры чуть ниже точки плавления металла. Это тепло заставляет отдельные частицы порошка сливаться вместе, значительно увеличивая плотность, прочность и твердость детали.

Почему стоит выбрать порошковую металлургию?

Помимо технического процесса, истинная ценность ПМ заключается в ее уникальных преимуществах, что делает ее предпочтительным выбором для производства бесчисленного количества компонентов в автомобильной, аэрокосмической и промышленной отраслях.

Непревзойденная точность и эффективность

ПМ — это процесс изготовления деталей заданной формы или близкой к заданной форме (net-shape or near-net-shape), что означает, что детали формируются с исключительной точностью прямо из матрицы. Это минимизирует или полностью исключает необходимость вторичной механической обработки, экономя время и снижая затраты. Этот метод идеально подходит для производства сложных геометрических форм, таких как шестерни, втулки и конструкционные компоненты.

Превосходная эффективность использования материала

Процесс отличается высокой экологичностью. Поскольку детали создаются из порошка, практически не остается отходов. Более 97% исходного порошка становится частью конечного продукта, что резко контрастирует с традиционным субтрактивным производством, где значительное количество материала отрезается и выбрасывается.

Однородные и равномерные детали

Контролируемое смешивание и компаундирование порошков гарантируют, что конечный компонент имеет высокооднородную и гомогенную структуру. Это приводит к последовательным и предсказуемым механическим свойствам по всей детали, что критически важно для высокопроизводительных применений, таких как подшипники и опорные конструкции.

Понимание компромиссов

Несмотря на свою мощь, порошковая металлургия не является универсальным решением. Объективная оценка требует признания ее ограничений.

Стоимость оснастки и размер деталей

Жесткие матрицы и оснастка, необходимые для прессования, могут быть сложными и дорогими в изготовлении. Эти первоначальные инвестиции делают ПМ наиболее рентабельной для крупносерийного производства, где затраты на оснастку могут быть амортизированы на тысячи деталей. Кроме того, изготовление очень крупных компонентов может быть затруднено из-за необходимости в прессах огромных размеров.

Внутренняя пористость

Спеченные детали почти всегда сохраняют небольшое количество остаточной пористости по сравнению с деталями, изготовленными литьем или деформацией (ковкой). Хотя это может быть преимуществом для самосмазывающихся подшипников (поры удерживают масло), это может быть недостатком для применений, требующих максимальной прочности на растяжение или сопротивления усталости.

Ограничения по материалам

Хотя может использоваться широкий спектр металлов и сплавов, не все материалы подходят для порошковой металлургии. Металлы с очень высокой температурой плавления или те, которые легко образуют стабильные оксиды, могут быть сложны в эффективной обработке.

Подходит ли порошковая металлургия для вашего проекта?

Выбор правильного производственного процесса полностью зависит от конкретных целей вашего проекта в отношении производительности, объема и стоимости.

- Если ваш основной фокус — крупносерийное производство небольших, сложных деталей: ПМ — исключительный выбор благодаря своей способности производить детали заданной формы с высокой эффективностью использования материала и минимальным количеством вторичных операций.

- Если ваш основной фокус — максимальная прочность материала и отсутствие пористости: Вам следует тщательно оценить ПМ, поскольку традиционная ковка или литье могут обеспечить превосходную плотность и усталостные характеристики для определенных критически важных применений.

- Если ваш основной фокус — снижение затрат и устойчивость: Минимальное количество отходов (более 97% утилизации материала) и высокоскоростное производство ПМ делают его ведущим устойчивым и экономически эффективным производственным процессом.

В конечном счете, понимание полного процесса порошковой металлургии позволяет вам принять обоснованное решение, соответствующее вашим конкретным инженерным и деловым требованиям.

Сводная таблица:

| Этап | Ключевое действие | Основной результат |

|---|---|---|

| 1. Подготовка порошка | Создание/выбор металлических порошков | Определяет конечные свойства детали (размер, форма, чистота) |

| 2. Смешивание и компаундирование | Гомогенизация порошков со сплавами/смазками | Обеспечивает равномерное распределение материала |

| 3. Прессование | Сжатие порошка в матрице под высоким давлением | Формирует «сырую заготовку» желаемой формы |

| 4. Спекание | Нагрев в печи с контролируемой атмосферой | Сплавляет частицы для придания прочности, плотности и твердости |

Готовы использовать порошковую металлургию для потребностей вашей лаборатории в компонентах?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых производственных процессов, таких как порошковая металлургия. Независимо от того, занимаетесь ли вы исследованиями и разработками, испытаниями материалов или производством точных компонентов, наши решения поддерживают каждый этап — от анализа порошка до спекания.

Мы помогаем вам достичь:

- Точности и эффективности: Производство деталей заданной формы для сложных компонентов, таких как шестерни и втулки.

- Устойчивости материалов: Использование материала более 97%, минимизация отходов.

- Стабильного качества: Гомогенные детали с предсказуемыми механическими свойствами.

Давайте обсудим, как опыт KINTEK в области лабораторного оборудования может оптимизировать ваш рабочий процесс в области порошковой металлургии. Свяжитесь с нами сегодня для получения индивидуального решения!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

Люди также спрашивают

- Какие технические функции обеспечивает печь для вакуумного горячего прессования и спекания? Оптимизация покрытий из сплава CoCrFeNi

- Как печь для спекания в вакууме с горячим прессованием способствует синтезу TiBw/TA15? Достижение 100% плотных титановых композитов

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6