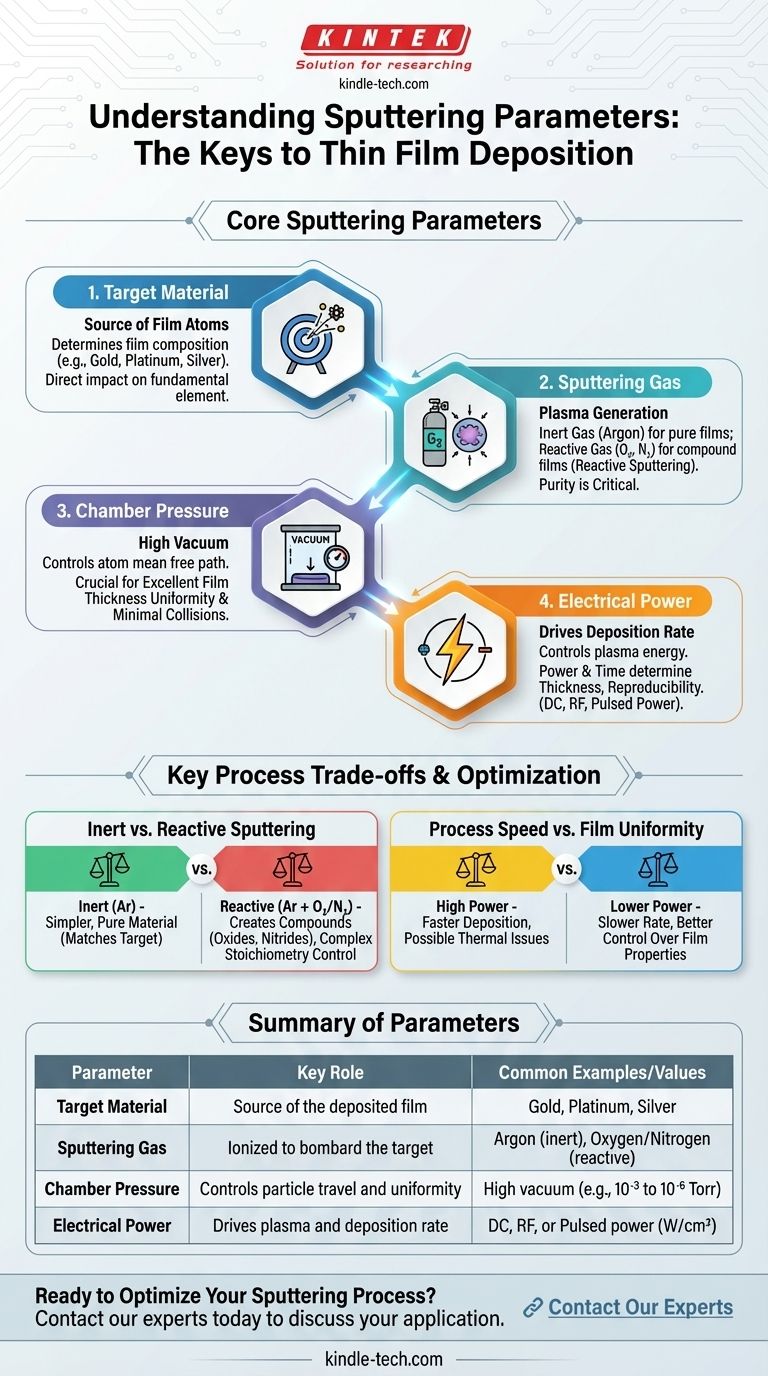

По своей сути процесс распыления регулируется четырьмя основными параметрами: материалом мишени, распыляющим газом, давлением в камере (или уровнем вакуума) и приложенной электрической мощностью. Эти переменные манипулируются в совокупности для выброса атомов из исходного материала и осаждения их в виде высокооднородной и адгезионной тонкой пленки на подложку.

Освоение распыления — это упражнение в точном контроле окружающей среды. Выбор каждого параметра не делается изолированно; вместе они образуют систему взаимозависимых рычагов, которые определяют состав, структуру и качество конечной пленки.

Основные компоненты: мишень и подложка

Физические материалы, участвующие в процессе, являются отправной точкой для любого процесса распыления. Мишень — это источник пленки, а подложка — ее назначение.

Материал мишени

Материал мишени является источником атомов, которые образуют тонкую пленку. Это материал, который вы собираетесь осаждать.

Распространенные примеры материалов мишени включают чистые металлы, такие как золото, платина и серебро. Выбор мишени напрямую определяет основной осаждаемый элемент.

Подложка

Подложка — это объект, на котором распыленные атомы конденсируются, образуя тонкую пленку. В то время как мишень расходуется, подложка покрывается.

Взаимодействие между распыленными атомами и поверхностью подложки приводит к одному из ключевых преимуществ распыления: сильной адгезии полученной пленки.

Среда распыления: газ и давление

Атмосфера внутри распылительной камеры не пуста; это тщательно контролируемая газовая среда низкого давления, критически важная для процесса.

Состав распыляющего газа

Газ, вводимый в камеру, ионизируется для создания плазмы, которая бомбардирует мишень. Тип используемого газа является критическим параметром.

Инертный газ, чаще всего аргон (Ar), используется для стандартного физического распыления. Ионы аргона достаточно тяжелы, чтобы выбивать атомы мишени, но химически нереактивны, что гарантирует сохранение чистой композиции мишени в осажденной пленке.

Реактивные газы, такие как кислород (O₂) или азот (N₂), вводятся намеренно для создания составных пленок. Этот процесс, известный как реактивное распыление, заставляет распыленные атомы металла реагировать с газом на пути к подложке, образуя оксиды, нитриды или оксинитриды.

Чистота и поток газа

Чистота газа имеет первостепенное значение. Распыляющий газ должен быть исключительно чистым и сухим перед поступлением в камеру.

Любые примеси, такие как влага или другие газы, могут быть включены в пленку, изменяя ее химический состав и ухудшая ее характеристики.

Давление в камере и вакуум

Перед введением распыляющего газа камера должна быть эвакуирована до высокого вакуума. Это удаляет окружающий воздух и загрязняющие вещества.

Эта среда низкого давления имеет решающее значение для того, чтобы распыленные атомы могли перемещаться от мишени к подложке с минимальным количеством столкновений, что является ключевым фактором для достижения отличной однородности толщины пленки.

Движущая сила: мощность и генерация плазмы

Электрическая энергия является движущей силой всего процесса, создавая плазму и контролируя скорость осаждения.

Роль высокого напряжения

Высокое напряжение подается между мишенью (которая действует как катод) и анодом. Это сильное электрическое поле ускоряет электроны и инициирует создание плазмы.

Напряжение создает условия, необходимые для ионизации атомов распыляющего газа, превращая их в положительно заряженные снаряды, которые будут ударять по отрицательно заряженной мишени.

Функция магнитных полей

При магнетронном распылении за мишенью размещаются магнитные системы. Эти магниты генерируют магнитное поле, которое удерживает электроны вблизи поверхности мишени.

Этот эффект улавливания значительно увеличивает вероятность столкновения электронов с атомами газа и их ионизации, что делает генерацию плазмы гораздо более эффективной.

Контроль осаждения с помощью времени и мощности

Скорость осаждения напрямую контролируется количеством мощности, подаваемой на мишень, и продолжительностью процесса.

Увеличение мощности приводит к тому, что больше ионов ударяют по мишени с большей энергией, выбивая больше атомов и увеличивая скорость осаждения. Эта управляемость по времени и мощности позволяет достичь высокой воспроизводимости и точного контроля толщины пленки.

Понимание ключевых компромиссов процесса

Выбор правильных параметров включает балансирование конкурирующих факторов для достижения желаемого результата.

Инертное против реактивного распыления

Самый фундаментальный выбор — между осаждением чистого материала или соединения. Использование инертного газа, такого как аргон, проще и гарантирует, что состав пленки соответствует мишени.

Выбор реактивного распыления позволяет создавать ценные соединения, такие как керамические оксиды и нитриды, но это добавляет сложности. Необходимо тщательно контролировать газовую смесь для достижения правильной химической стехиометрии в конечной пленке.

Проблема загрязнения

Необходимость высокого вакуума и чистого газа является постоянной эксплуатационной проблемой. Достижение и поддержание этих условий требует надежного оборудования и тщательных процедур.

Любой сбой, такой как небольшая утечка в камере или загрязненная газовая линия, напрямую повлияет на качество и чистоту осажденной пленки, потенциально делая ее бесполезной.

Скорость процесса против однородности пленки

Хотя более высокая мощность увеличивает скорость осаждения, она также может влиять на свойства пленки. Чрезвычайно высокие уровни мощности могут генерировать избыточное тепло или изменять энергию распыленных частиц.

Необходимо найти баланс между коммерчески жизнеспособной скоростью осаждения и энергетическими условиями, которые производят пленку с желаемой плотностью, напряжением и покрытием ступеней.

Согласование параметров с вашей целью осаждения

Ваша конкретная цель диктует, как вы расставляете приоритеты и настраиваете эти параметры.

- Если ваша основная цель — осаждение пленки чистого металла: Отдавайте приоритет инертному газу высокой чистоты, такому как аргон, и поддерживайте максимально возможный вакуум для предотвращения окисления или загрязнения.

- Если ваша основная цель — создание составной пленки (например, нитрида): Используйте реактивное распыление, вводя точно контролируемый поток реактивного газа (например, азота) вместе с инертным газом.

- Если ваша основная цель — точная толщина пленки: Калибруйте и тщательно контролируйте приложенную мощность и время осаждения, поскольку эти переменные оказывают наиболее прямое влияние на количество осажденного материала.

- Если ваша основная цель — высокая эффективность осаждения: Применяйте магнетронное распыление, так как использование магнитных полей значительно усиливает ионизацию распыляющего газа, что приводит к более устойчивой плазме и более быстрому процессу.

В конечном итоге, освоение взаимодействия этих параметров позволяет создавать тонкие пленки с точными и воспроизводимыми характеристиками.

Сводная таблица:

| Параметр | Ключевая роль | Распространенные примеры/значения |

|---|---|---|

| Материал мишени | Источник осаждаемой пленки | Золото, платина, серебро |

| Распыляющий газ | Ионизируется для бомбардировки мишени | Аргон (инертный), кислород/азот (реактивный) |

| Давление в камере | Контролирует перемещение частиц и однородность | Высокий вакуум (например, 10^-3 до 10^-6 Торр) |

| Электрическая мощность | Управляет плазмой и скоростью осаждения | Постоянный, ВЧ или импульсный ток (Вт/см²) |

Готовы оптимизировать процесс распыления?

Достижение точного контроля над материалом мишени, составом газа, давлением и мощностью является ключом к получению высококачественных, однородных тонких пленок. KINTEK специализируется на предоставлении высокочистого лабораторного оборудования и расходных материалов, включая распыляющие мишени, системы подачи газа и вакуумные компоненты, которые необходимы вашей лаборатории для надежных и воспроизводимых результатов осаждения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение тонких пленок и помочь вам освоить параметры распыления.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения