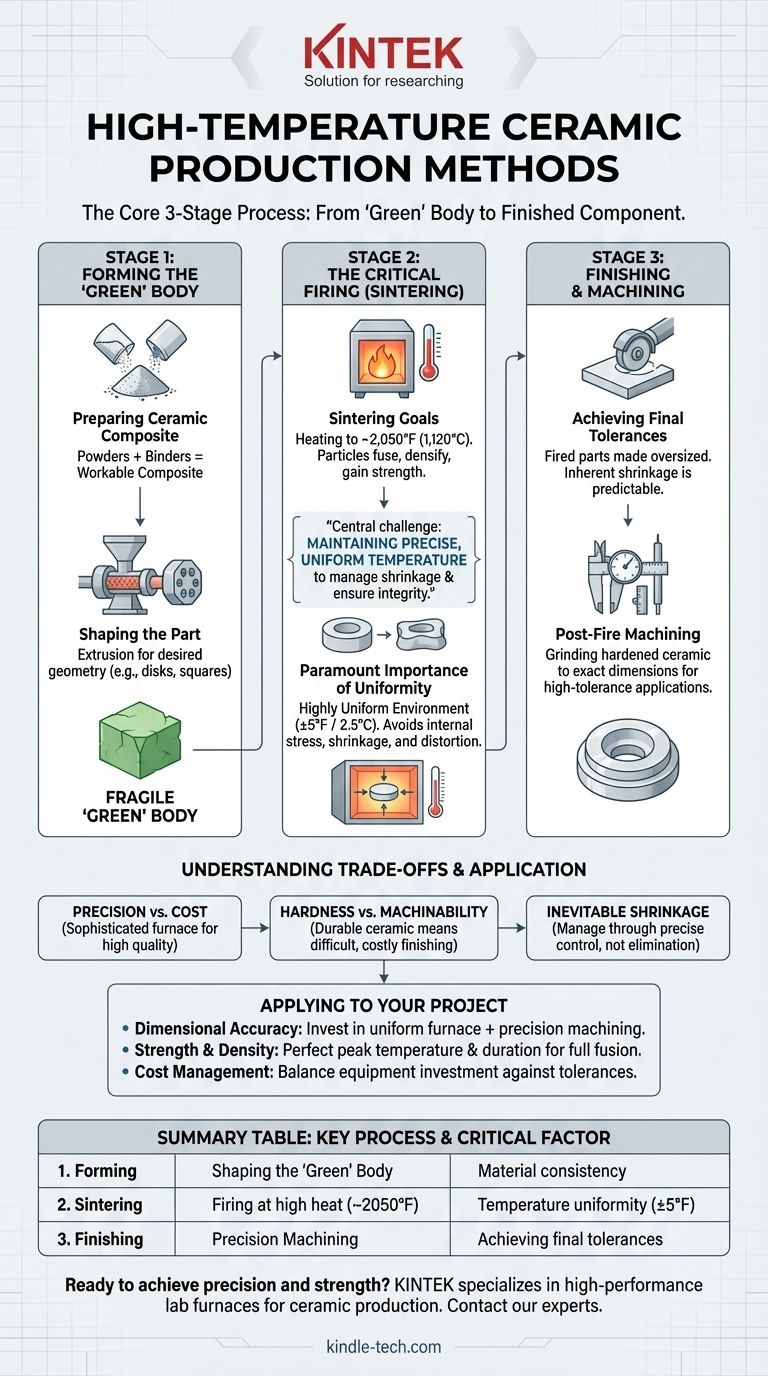

По своей сути, производство высокотемпературной керамики следует фундаментальному трехэтапному процессу. Сначала керамический композит формируется в свою первоначальную форму; во-вторых, он обжигается в высококонтролируемой печи в процессе, называемом спеканием; и, наконец, он подвергается механической обработке до своих точных окончательных размеров.

Главная задача в производстве высокотемпературной керамики заключается не просто в достижении экстремального нагрева, а в поддержании исключительно точного и равномерного контроля температуры на стадии обжига для управления усадкой и обеспечения структурной целостности конечного продукта.

Этап 1: Формование "сырого" изделия

Начальный этап сосредоточен на подготовке сырого керамического материала и придании ему предварительной формы. Этот необработанный, хрупкий кусок часто называют "сырым" изделием.

Подготовка керамического композита

Перед формованием керамические порошки смешиваются со связующими или другими материалами для создания пригодного для обработки композита. Этот материал должен иметь правильную консистенцию для выбранного метода формования, например, для экструзии в определенный профиль.

Формование детали

Затем композит формуется в желаемую геометрию. В случае стоматологических применений это часто делается путем экструзии, когда материал продавливается через фильеру. Полученная форма затем разрезается на удобные для дальнейшей обработки формы, такие как диски или квадраты.

Этап 2: Критический процесс обжига (спекания)

Это самый важный и чувствительный этап, на котором отформованная деталь превращается из хрупкого сырого изделия в твердый, плотный керамический компонент.

Цель спекания

Спекание включает нагрев керамики в печи до температуры чуть ниже ее точки плавления. Для некоторых стоматологических керамических материалов это около 2050°F (1120°C). При этой температуре отдельные керамические частицы сплавляются вместе, уплотняя материал и придавая ему прочность.

Первостепенная важность равномерности температуры

Успех спекания зависит от абсолютного контроля температуры. Среда печи должна быть высоко равномерной, с отклонениями всего ±5°F (2,5°C).

Даже незначительные колебания температуры по всей детали могут вызвать неравномерный нагрев и охлаждение. Это приводит к внутренним напряжениям, которые вызывают неприемлемую усадку или деформацию, делая компонент бесполезным.

Этап 3: Отделка и механическая обработка

После обжига керамическая деталь становится чрезвычайно твердой, но может не иметь точных размеров, необходимых для ее конечного применения. Последний шаг — механическая обработка до точных спецификаций.

Достижение окончательных допусков

Спекание неизбежно влечет за собой некоторую степень усадки, которую трудно предсказать с идеальной точностью. Поэтому обожженные детали намеренно изготавливаются немного увеличенными.

Затем постобжиговая механическая обработка используется для шлифования затвердевшей керамики до ее окончательной формы и точных размеров, что является необходимым шагом для высокоточных применений, таких как индивидуальные зубные имплантаты.

Понимание компромиссов

Стремление к качеству в высокотемпературной керамике включает балансирование конкурирующих факторов. Именно здесь глубокое понимание процесса становится критически важным для успеха.

Точность против стоимости оборудования

Достижение жесткой равномерности температуры, необходимой для высококачественной керамики, требует сложной и дорогостоящей технологии печей. Более простые, менее равномерные печи будут производить детали более низкого качества с более высоким уровнем брака из-за деформации.

Твердость материала против обрабатываемости

Сама твердость, которая делает конечный керамический продукт таким долговечным, также делает его трудным и трудоемким в механической обработке. Этот заключительный этап отделки может значительно увеличить общую стоимость и время производства компонента.

Неизбежная усадка

Важно признать, что усадка во время спекания — это не дефект, который нужно устранять, а естественная часть процесса. Настоящая инженерная задача состоит в том, чтобы сделать эту усадку предсказуемой и равномерной посредством точного контроля процесса.

Как применить это к вашему проекту

Ваш производственный подход должен определяться наиболее критическим требованием к вашему конечному компоненту.

- Если ваша основная цель — точность размеров: Вы должны инвестировать в высокоравномерную печь и включить в свой рабочий процесс этап точной механической обработки после спекания.

- Если ваша основная цель — прочность и плотность: Ваш процесс должен довести до совершенства пиковую температуру и продолжительность спекания, чтобы обеспечить полное сплавление частиц и минимизировать внутреннюю пористость.

- Если ваша основная цель — управление затратами: Вы должны тщательно сбалансировать инвестиции в прецизионное оборудование с приемлемыми допусками и эксплуатационными характеристиками конечного продукта.

В конечном счете, освоение производства высокотемпературной керамики — это упражнение в точном контроле, превращающее сырой композит в долговечный, высокотехнологичный компонент.

Сводная таблица:

| Этап | Ключевой процесс | Критический фактор |

|---|---|---|

| 1. Формование | Формование 'сырого' изделия | Консистенция материала для экструзии/литья |

| 2. Спекание | Обжиг при высокой температуре (~2050°F) | Равномерность температуры (±5°F) |

| 3. Отделка | Точная механическая обработка | Достижение окончательных допусков после усадки |

Готовы достичь точности и прочности в ваших керамических компонентах? Правильное лабораторное оборудование имеет решающее значение для освоения процесса спекания и обеспечения равномерного контроля температуры. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных для производства высокотемпературной керамики. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут повысить качество и эффективность вашего производства.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какова разница между камерной печью и муфельной печью? Выберите правильную лабораторную печь для вашего применения

- Что такое процесс удаления связующего? Руководство по критически важному удалению связующего для MIM и 3D-печати

- Является ли муфельная печь вакуумной? Выбор правильного высокотемпературного решения для вашей лаборатории

- Какова основная характеристика муфельной печи? Обеспечьте чистое нагревание без загрязнений

- Насколько точна муфельная печь? Достижение контроля ±1°C и однородности ±2°C