Основной метод химического осаждения из газовой фазы (CVD) для графена включает использование углеродсодержащего газа (прекурсора), который разлагается при высоких температурах на каталитической металлической подложке, обычно меди или никеле. Затем атомы углерода располагаются в гексагональную решетку графена на поверхности металла. Хотя это основной принцип, различные «методы» по сути являются модификациями этого процесса, отличающимися такими факторами, как давление, температура и источник энергии, используемый для запуска реакции.

Химическое осаждение из газовой фазы (CVD) — это не единая технология, а семейство методов синтеза «снизу вверх». Основной принцип остается тем же — построение графена атом за атомом из газа, — но конкретные условия регулируются для контроля конечного качества, стоимости и масштаба производства.

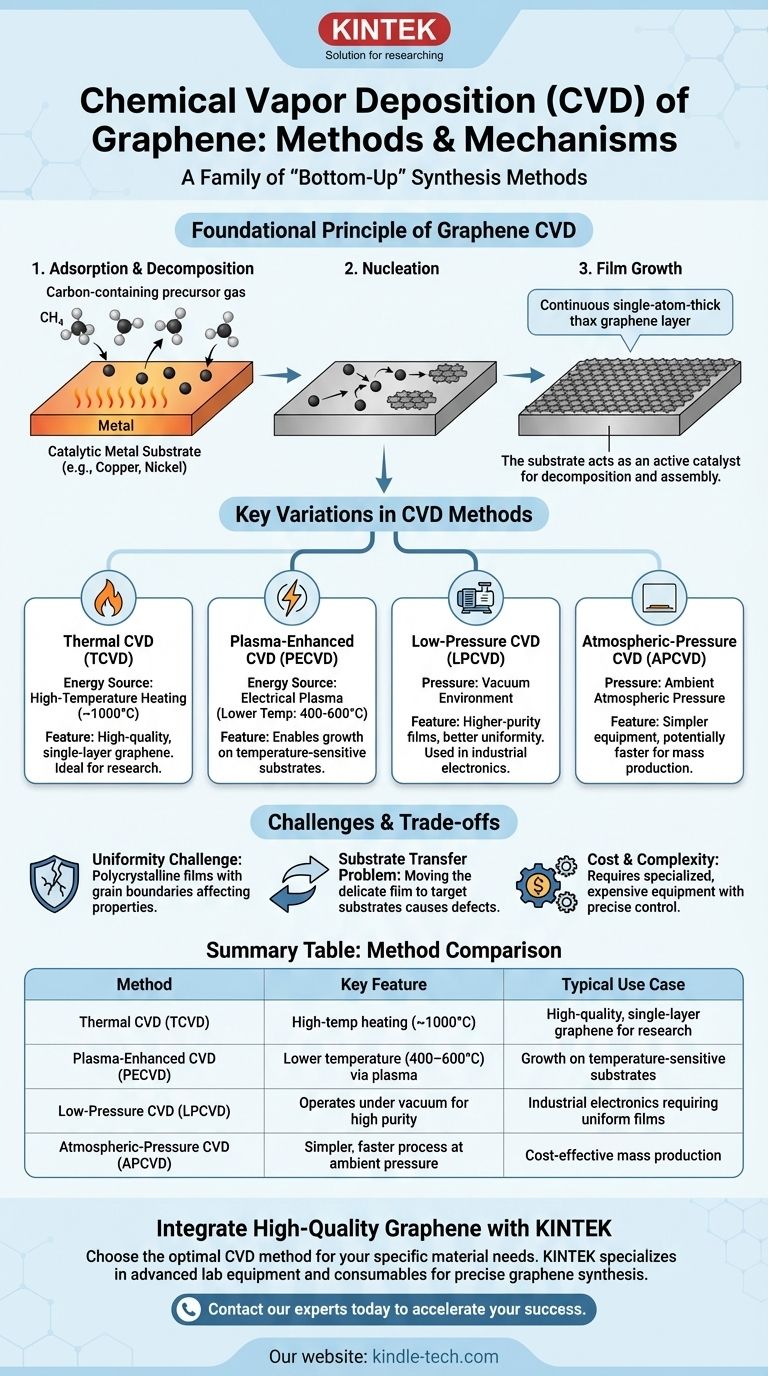

Основополагающий принцип CVD графена

Химическое осаждение из газовой фазы считается наиболее перспективным путем к промышленному производству высококачественного графена. Оно контрастирует с методами «сверху вниз», такими как отшелушивание, при которых начинают с объемного графита и разделяют его на слои.

Подход «снизу вверх»

CVD строит графен из его фундаментальных строительных блоков. Углеродсодержащие газы-прекурсоры вводятся в реакционную камеру, где они взаимодействуют с катализатором.

Роль каталитической подложки

Подложка — это не просто поверхность для роста; это активный катализатор. Металлы, такие как медь и никель, обычно используются, потому что они облегчают разложение газа-прекурсора и последующую сборку атомов углерода в графеновую пленку.

Механизм роста в три этапа

- Адсорбция и разложение: Газ-прекурсор углерода, такой как метан (CH₄), вводится в камеру. Он адсорбируется на горячей металлической поверхности и разлагается, разрывая свои химические связи и высвобождая атомы углерода.

- Зарождение: Атомы углерода диффундируют и перемещаются по металлической поверхности. Они начинают располагаться в небольшие островки гексагональной графеновой решетки, процесс, известный как зарождение.

- Рост пленки: Эти островки растут и в конечном итоге сливаются, образуя непрерывный, одноатомный слой графена, который может покрыть всю поверхность подложки.

Ключевые вариации методов CVD

Вопрос пользователя о различных «методах» относится к конкретным условиям процесса. Выбор метода является стратегическим решением, основанным на желаемом балансе между качеством графена, температурой роста и производительностью.

Термическое CVD (TCVD)

Это самый распространенный и простой метод. Энергия, необходимая для разложения газа-прекурсора, полностью обеспечивается нагревом подложки до высоких температур, часто около 1000°C. TCVD известен производством высококачественного однослойного графена, особенно на медных фольгах.

Плазменно-усиленное CVD (PECVD)

PECVD использует электрическую плазму для помощи в разложении газов-прекурсоров. Это создает высокореактивные частицы, которые могут образовывать графен при значительно более низких температурах (например, 400-600°C). Это значительное преимущество при работе с подложками, которые не могут выдерживать высокие температуры TCVD.

Низкотемпературное CVD (LPCVD) против CVD при атмосферном давлении (APCVD)

Эти методы определяются давлением внутри реакционной камеры.

- LPCVD проводится в вакууме. Это обычно приводит к получению более чистых пленок с лучшей однородностью, поскольку снижает вероятность загрязнения нежелательными молекулами газа.

- APCVD работает при нормальном атмосферном давлении. Оборудование проще, и процесс может быть быстрее, что делает его потенциально более экономичным для массового производства, хотя контроль однородности может быть более сложным.

Понимание компромиссов

Хотя CVD является наиболее успешным методом синтеза графена большой площади, важно понимать его присущие проблемы и компромиссы.

Проблема однородности

Достижение идеально однородного, бездефектного однослойного графена на большой площади является сложной задачей. Пленка поликристаллическая, что означает, что она состоит из множества мелких кристаллов графена (зерен). Границы, где эти зерна встречаются, могут ухудшать электрические и механические свойства материала.

Проблема переноса подложки

Графен выращивается на металлическом катализаторе, но обычно требуется на изолирующей подложке, такой как диоксид кремния или гибкий полимер, для электронных применений. Процесс переноса тонкой, одноатомной пленки с металла на целевую подложку является основным источником дефектов, морщин и загрязнений.

Стоимость и сложность

Высококачественное CVD требует специализированного оборудования с точным контролем температуры, давления и расхода газа. Хотя оно масштабируемо, первоначальные инвестиции и эксплуатационная сложность значительны по сравнению с более простыми методами, такими как жидкофазное отшелушивание, которое производит материал более низкого качества.

Правильный выбор для вашей цели

Оптимальный метод синтеза полностью зависит от предполагаемого применения и желаемых свойств конечного материала.

- Если ваша основная цель — фундаментальные исследования чистого графена: Хотя механическое отшелушивание обеспечивает самые высококачественные хлопья для лабораторных исследований, точно контролируемое термическое CVD (TCVD) на монокристаллической подложке является целью для производства больших, высококачественных пленок.

- Если ваша основная цель — крупномасштабная промышленная электроника: Высокооптимизированный процесс низкотемпературного CVD (LPCVD), потенциально адаптированный для системы рулон-к-рулону, является единственным жизнеспособным путем для производства необходимого качества и количества.

- Если ваша основная цель — создание объемных композитов или проводящих чернил: Более низкое качество от жидкофазного отшелушивания часто достаточно и более экономично, что делает CVD ненужным расходом.

В конечном итоге, освоение процесса CVD является краеугольным камнем для переноса выдающихся свойств графена из лаборатории в реальные технологии.

Сводная таблица:

| Метод | Ключевая особенность | Типичный вариант использования |

|---|---|---|

| Термическое CVD (TCVD) | Высокотемпературный нагрев (~1000°C) | Высококачественный однослойный графен для исследований |

| Плазменно-усиленное CVD (PECVD) | Более низкая температура (400-600°C) с помощью плазмы | Рост на термочувствительных подложках |

| Низкотемпературное CVD (LPCVD) | Работает в вакууме для высокой чистоты | Промышленная электроника, требующая однородных пленок |

| CVD при атмосферном давлении (APCVD) | Более простой, быстрый процесс при атмосферном давлении | Экономичное массовое производство |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта?

Выбор метода CVD имеет решающее значение для достижения конкретных свойств материала, требуемых вашим проектом. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного и надежного синтеза графена.

Наш опыт поможет вам найти баланс между качеством, стоимостью и масштабируемостью для выбора оптимального процесса. Позвольте нам поддержать ваши инновации в материаловедении.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши потребности в синтезе графена и узнать, как решения KINTEK могут ускорить ваш успех.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС