Основными ограничениями физического осаждения из паровой фазы (PVD) являются его характер "прямой видимости", что затрудняет нанесение покрытий на сложные формы, а также специфические для процесса ограничения, такие как требования к материалам и потенциал возникновения поверхностных дефектов. В отличие от химического осаждения из паровой фазы (CVD), где газ равномерно покрывает все поверхности, PVD включает физическую транспортировку материала от источника к подложке по прямой линии, создавая "тени" на сложных деталях.

Основная проблема PVD заключается не в том, может ли он создать качественное покрытие, а в том, где он может разместить это покрытие. Его эффективность фундаментально связана с прямым, беспрепятственным путем между источником материала и целевой поверхностью.

Основное ограничение: Проблема "прямой видимости"

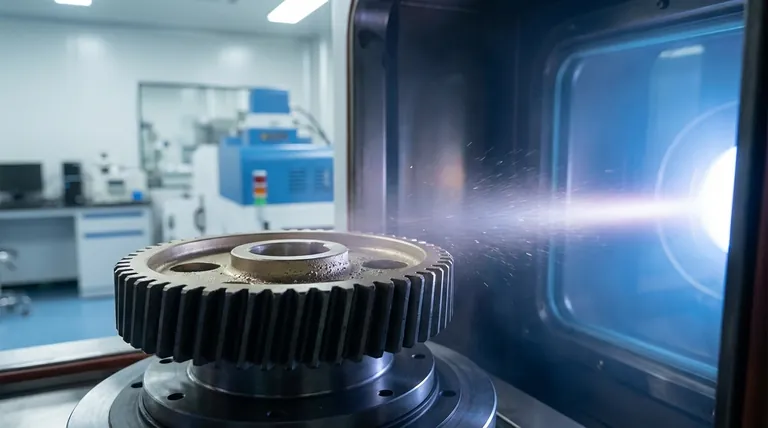

Физическое осаждение из паровой фазы работает путем бомбардировки твердого исходного материала ("мишени") энергией, что приводит к выбросу атомов или молекул. Эти выброшенные частицы затем перемещаются через вакуум и конденсируются на подложке, образуя тонкую пленку.

Что означает "прямая видимость"

Частицы движутся по прямой траектории от источника к подложке. Любая часть подложки, которая не находится в прямой видимости источника, не будет покрыта.

Это самое значительное отличие при сравнении PVD с характером химического осаждения из паровой фазы (CVD), не требующего прямой видимости, где газ-прекурсор может обтекать и проникать в сложные геометрии.

Трудности со сложными геометриями

Из-за этого требования к прямому пути PVD с трудом наносит покрытия на внутренние поверхности трубок, поднутрения или задние стороны объекта без сложной и часто дорогостоящей оснастки для вращения детали во время процесса.

Даже при вращении достижение идеально равномерного покрытия внутри острых углов или глубоких каналов чрезвычайно затруднительно.

Ограничения, специфичные для процесса

Термин "PVD" охватывает несколько различных методов, каждый из которых имеет свой уникальный набор ограничений. Метод, используемый для испарения исходного материала, вносит специфические компромиссы.

Требования к материалам для дугового напыления

Один из распространенных методов PVD, дуговое осаждение из паровой фазы, может использоваться только с электропроводящими исходными материалами. Процесс основан на создании электрической дуги на поверхности мишени для ее испарения, что невозможно с изоляционными материалами, такими как многие виды керамики.

Поверхностные дефекты от "макрочастиц"

Дуговое осаждение также известно тем, что выбрасывает микроскопические расплавленные шарики, часто называемые "макрочастицами", из исходного материала. Эти капли могут внедряться в растущую пленку, создавая поверхностные узелки и другие дефекты, которые могут ухудшить целостность или отделку покрытия.

Скорость осаждения и нагрев

Другие процессы PVD, такие как распыление, могут иметь относительно низкие скорости осаждения по сравнению с термическим испарением или CVD, что увеличивает время процесса и стоимость. Кроме того, некоторые методы, такие как анодное дуговое осаждение, генерируют значительное лучистое тепло, что может быть проблематично для термочувствительных подложек.

Понимание компромиссов: PVD против CVD

Чтобы полностью понять ограничения PVD, полезно сравнить его непосредственно с его химическим аналогом, CVD, который основан на химических реакциях на поверхности подложки.

Покрытие против рабочей температуры

CVD превосходно создает высокооднородные (конформные) покрытия на компонентах со сложными формами, потому что газ-прекурсор достигает каждой поверхности. Однако CVD часто требует очень высоких температур для инициирования химической реакции.

PVD, хотя и ограничен прямой видимостью, часто может выполняться при гораздо более низких температурах, что делает его подходящим для материалов, которые не могут выдерживать тепло процесса CVD.

Размер камеры и масштабируемость

Оба процесса ограничены размером их вакуумных камер, что затрудняет нанесение покрытий на очень большие поверхности. Детали обычно должны быть разделены на отдельные компоненты, прежде чем их помещают в камеру для нанесения покрытия любым из методов.

Правильный выбор для вашего применения

Выбор между PVD и другими методами нанесения покрытия полностью зависит от геометрии вашей детали и ваших требований к материалу.

- Если ваша основная цель — равномерное покрытие сложных внутренних поверхностей или 3D-деталей: CVD почти всегда является лучшим выбором из-за его характера, не требующего прямой видимости.

- Если ваша основная цель — нанесение высокочистой пленки на плоскую или простую внешнюю поверхность: PVD — отличный, часто низкотемпературный и хорошо контролируемый вариант.

- Если ваша деталь чувствительна к высоким температурам: Низкотемпературный процесс PVD, такой как распыление, вероятно, лучше подходит, чем высокотемпературный процесс CVD.

В конечном итоге, понимание ограничений метода осаждения является ключом к выбору наиболее эффективного процесса для вашей конкретной цели.

Сводная таблица:

| Ограничение | Основная проблема | Влияние на покрытие |

|---|---|---|

| Характер прямой видимости | Частицы движутся по прямым линиям, создавая тени | Невозможность равномерного покрытия сложных геометрий, поднутрений и внутренних поверхностей |

| Требования к материалам (дуговой PVD) | Требуются электропроводящие исходные материалы | Не может использоваться с изоляционными материалами, такими как многие виды керамики |

| Поверхностные дефекты (дуговой PVD) | Выброс микроскопических расплавленных шариков ("макрочастиц") | Создает узелки и ухудшает целостность и отделку покрытия |

| Скорость осаждения и нагрев | Некоторые методы имеют низкую скорость осаждения или генерируют значительное тепло | Увеличивает время/стоимость процесса и может повредить термочувствительные подложки |

| Размер камеры | Ограничен размерами вакуумной камеры | Сложно покрывать очень большие поверхности за одну партию |

Испытываете трудности с выбором правильного метода нанесения покрытия для ваших сложных лабораторных компонентов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя все ваши лабораторные потребности. Наши эксперты помогут вам разобраться в компромиссах между PVD, CVD и другими методами, чтобы найти оптимальное решение для вашего конкретного применения, обеспечивая высококачественные, долговечные покрытия для ваших материалов. Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить ваш проект и узнать, как мы можем улучшить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах