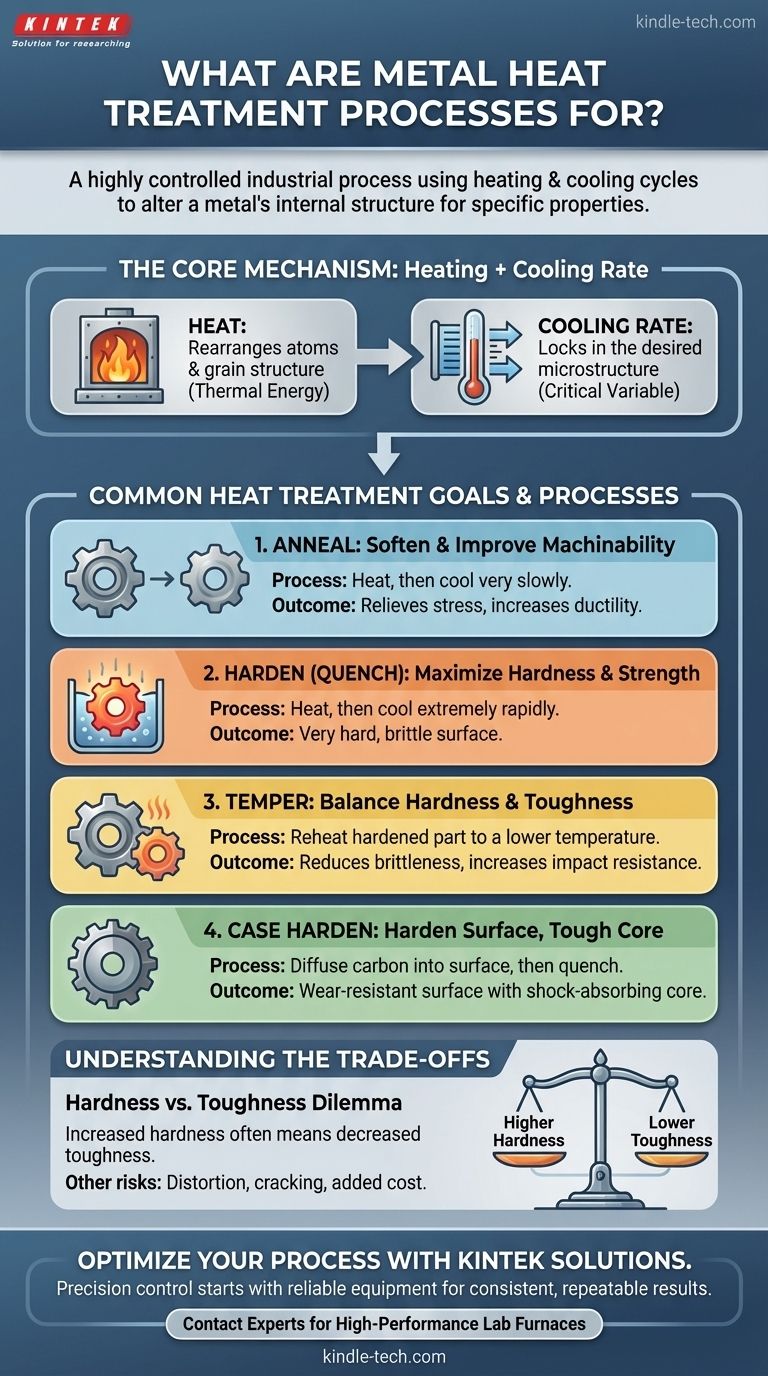

По своей сути, термическая обработка — это строго контролируемый промышленный процесс, который использует специфические циклы нагрева и охлаждения для намеренного изменения внутренней структуры металла. Это делается не случайно; единственная цель состоит в том, чтобы манипулировать физическими и иногда химическими свойствами металла, чтобы сделать его более подходящим для предполагаемого применения, например, сделать его тверже, мягче или долговечнее.

Истинная ценность термической обработки заключается в ее способности раскрыть скрытый потенциал металла. Она позволяет инженерам взять стандартный, готовый сплав и точно настроить его характеристики, превращая материал общего назначения в компонент, оптимизированный для конкретных требований к производительности, таких как износостойкость или ударная вязкость.

Зачем нужно изменять свойства металла

Кусок стали для лезвия ножа и кусок для кузова автомобиля могут быть изготовлены из одного и того же сплава, но они требуют совершенно разных свойств. Термическая обработка — это критический этап, который создает это расхождение в производительности.

Микроструктура: Внутренний чертеж металла

Металлы не являются однородными твердыми телами. На микроскопическом уровне они состоят из кристаллических структур, называемых зернами.

Размер, форма и состав этих зерен — коллективно известные как микроструктура — напрямую определяют механические свойства металла, включая его твердость, вязкость и пластичность (его способность деформироваться без разрушения).

Тепло как катализатор изменений

Нагрев металла обеспечивает тепловую энергию атомам внутри его кристаллической решетки. Эта энергия позволяет атомам двигаться и перестраиваться, заставляя структуру зерен растворяться и переформировываться.

Контролируя температуру и продолжительность нагрева, можно добиться определенных структурных изменений.

Охлаждение как механизм фиксации

Скорость охлаждения — это то, что фиксирует желаемую микроструктуру. Это, пожалуй, самая важная переменная в термической обработке.

Быстрое охлаждение, известное как закалка, фиксирует атомы в сильно напряженной, искаженной структуре, что приводит к очень высокой твердости. Медленное охлаждение, с другой стороны, позволяет зернам формироваться в более упорядоченном и расслабленном состоянии, в результате чего металл становится более мягким и пластичным.

Общие цели и процессы термической обработки

Различные применения требуют разных свойств. Процессы термической обработки называются в соответствии с результатами, которые они дают.

Для смягчения металла: Отжиг

Отжиг — это процесс нагрева металла с последующим очень медленным охлаждением. Этот процесс создает однородную и мелкозернистую микроструктуру.

Основными целями являются снятие внутренних напряжений от предыдущих этапов производства, повышение мягкости и улучшение пластичности. Отожженный металл гораздо легче обрабатывать, резать или формовать.

Для максимального повышения твердости: Закалка (Quenching)

Закалка включает нагрев металла до определенной температуры, а затем его чрезвычайно быстрое охлаждение, часто путем погружения в воду, масло или рассол.

Это называется закалкой, и она создает очень твердый, но также очень хрупкий материал. Полностью закаленная деталь прочна, но может расколоться при резком ударе.

Для баланса твердости и вязкости: Отпуск

Закаленная деталь часто бывает слишком хрупкой для практического использования. Отпуск — это вторичный процесс, который решает эту проблему путем повторного нагрева закаленной детали до более низкой температуры.

Этот повторный нагрев снимает часть внутреннего напряжения от закалки, уменьшая хрупкость и повышая вязкость. Обратная сторона — небольшое снижение общей твердости. Комбинация закалки и отпуска чрезвычайно распространена для инструментов, пружин и конструкционных компонентов.

Для закалки только поверхности: Поверхностная закалка

Для таких деталей, как шестерни или подшипники, вам нужна очень твердая, износостойкая поверхность, но более мягкая, вязкая сердцевина, способная поглощать удары. Поверхностная закалка (или упрочнение поверхности) достигает этого.

Такие процессы, как цементация, диффундируют углерод в поверхность низкоуглеродистой стали. Когда деталь затем закаливается, только высокоуглеродистая «корка» становится чрезвычайно твердой, в то время как низкоуглеродистая сердцевина остается вязкой и пластичной.

Понимание компромиссов

Термическая обработка — мощный инструмент, но она не лишена проблем и компромиссов. Правильный выбор требует понимания присущих балансов.

Дилемма твердость против вязкости

Это самый фундаментальный компромисс в металлургии. По мере увеличения твердости металла (его сопротивления царапинам и износу) вы почти всегда уменьшаете его вязкость (его способность поглощать энергию и сопротивляться разрушению).

Такой процесс, как отпуск, является преднамеренным компромиссом, жертвующим пиковой твердостью ради получения необходимой вязкости и предотвращения катастрофического разрушения.

Риск деформации и растрескивания

Резкие перепады температур, связанные с такими процессами, как закалка, создают огромное внутреннее напряжение в материале.

Если это напряжение не контролируется должным образом, оно может вызвать коробление, деформацию или даже растрескивание детали во время или после обработки. Этот риск выше для деталей со сложной геометрией или острыми углами.

Дополнительные затраты и сложность

Термическая обработка — это дополнительный производственный этап, требующий специализированных печей, закалочных сред и точного контроля процесса.

Это увеличивает как время, так и стоимость производства. Поэтому этот процесс обычно оставляют для компонентов, где выгоды от производительности оправдывают инвестиции.

Сделайте правильный выбор для вашей цели

Правильный процесс термической обработки определяется исключительно конечным применением компонента.

- Если ваш основной фокус — обрабатываемость и формовка: Ваша цель — смягчить металл и снять напряжение, что делает отжиг правильным процессом.

- Если ваш основной фокус — максимальная износостойкость и прочность: Ваша цель — сделать материал максимально твердым, что требует процесса закалки, такого как закалка, часто с последующей поверхностной закалкой.

- Если ваш основной фокус — долговечность при ударах и нагрузках: Ваша цель — баланс свойств, что делает комбинацию закалки с отпуском необходимой для достижения как твердости, так и вязкости.

Понимая эти фундаментальные процессы, вы можете указать не просто материал, а точную производительность, которую вы от него требуете.

Сводная таблица:

| Цель | Основной процесс | Ключевой результат |

|---|---|---|

| Смягчение и улучшение обрабатываемости | Отжиг | Снимает напряжение, повышает пластичность |

| Максимальная твердость и прочность | Закалка (Quenching) | Создает очень твердую, износостойкую поверхность |

| Баланс твердости и вязкости | Отпуск (после закалки) | Снижает хрупкость, повышает ударопрочность |

| Закалка поверхности, вязкая сердцевина | Поверхностная закалка (например, цементация) | Износостойкая поверхность с сердцевиной, поглощающей удары |

Готовы раскрыть весь потенциал ваших материалов? Точный контроль, необходимый для успешной термической обработки, начинается с надежного оборудования. KINTEK специализируется на высокопроизводительных лабораторных печах и решениях для термической обработки для металлургии, исследований и производства. Независимо от того, занимаетесь ли вы отжигом, закалкой или отпуском, наше оборудование обеспечивает стабильные и воспроизводимые результаты.

Давайте оптимизируем ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти подходящее термическое решение для вашей лаборатории или объекта.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое