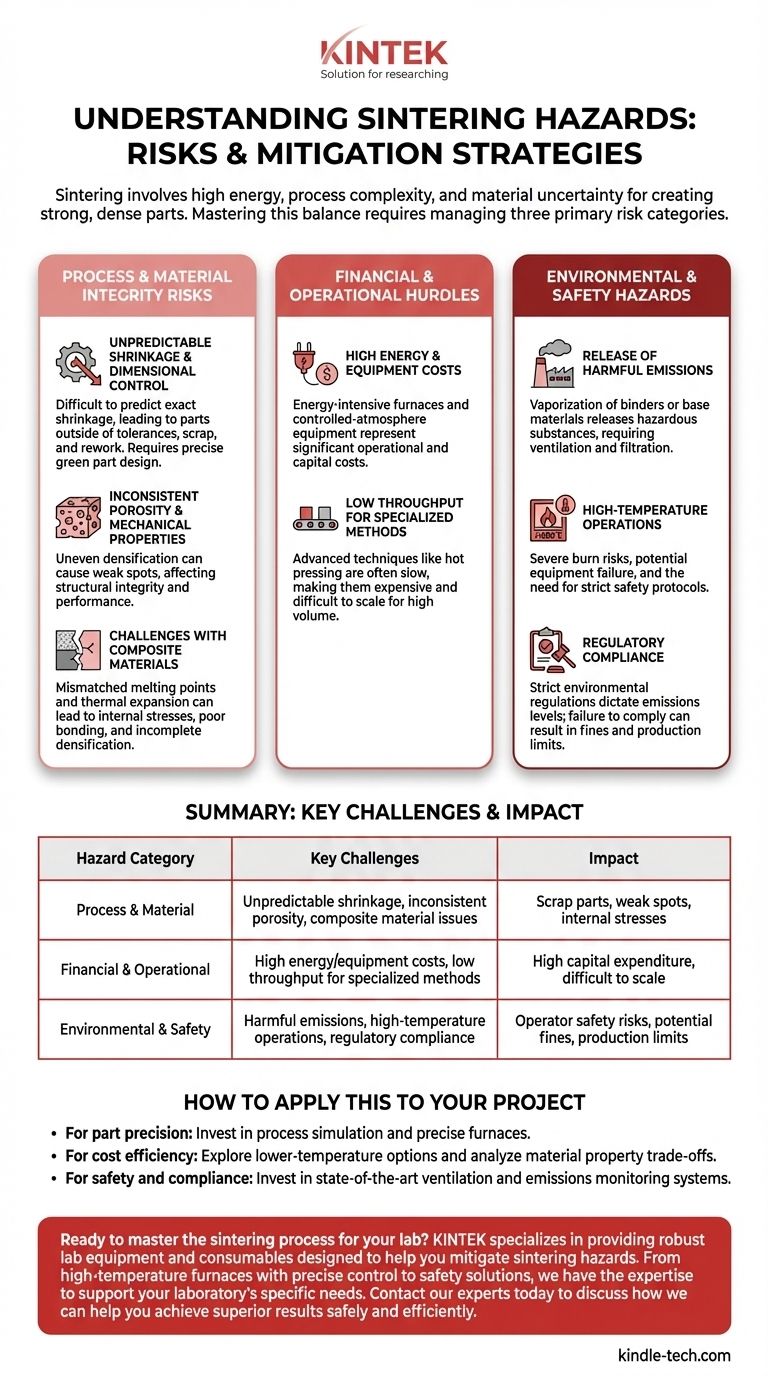

Опасности спекания делятся на три основные категории: риски, связанные с процессом, которые влияют на качество конечной детали, финансовые риски, связанные с высокими затратами на энергию и оборудование, а также экологические риски или риски для безопасности, возникающие в результате высокотемпературных операций. Успешное внедрение спекания требует четкого понимания того, как управлять проблемами в каждой из этих областей.

Центральная проблема спекания заключается не просто в избегании опасности, а в овладении тонким балансом. Вы обмениваете высокие затраты на энергию, сложность процесса и неопределенность материала на уникальную способность создавать прочные, плотные детали с превосходными свойствами, которые часто недостижимы другими методами.

Риски, связанные с процессом и целостностью материала

Наиболее непосредственные опасности при спекании связаны с достижением желаемого результата. Процесс фундаментально изменяет структуру материала, и контроль этой трансформации является серьезной инженерной задачей.

Непредсказуемая усадка и контроль размеров

Во время спекания зазоры между частицами материала закрываются по мере их сплавления, что приводит к усадке всей детали. Хотя уплотнение является целью, предсказать точную величину усадки сложно.

Неожиданные изменения могут привести к тому, что детали выйдут за пределы допустимых размеров, что приведет к браку и переделке. Этот фактор должен быть тщательно смоделирован и учтен при первоначальном проектировании «сырой детали».

Непостоянная пористость и механические свойства

Спекание используется для уменьшения пористости, что, в свою очередь, увеличивает прочность и плотность. Однако достижение идеально однородной пористости является сложной задачей.

Если уплотнение происходит неравномерно, это может оставить слабые места или внутренние пустоты, которые ставят под угрозу структурную целостность детали. Контроль конечной пористости имеет решающее значение для применений, где механические характеристики не подлежат обсуждению.

Проблемы с композитными материалами

При спекании деталей, изготовленных из нескольких материалов (композитов), процесс становится намного сложнее. Различные материалы имеют разную температуру плавления, температуру спекания и коэффициенты теплового расширения.

Это несоответствие может привести к внутренним напряжениям, плохому сцеплению между материалами или неполному уплотнению одного компонента. Это требует специальных знаний и точного контроля цикла нагрева.

Финансовые и эксплуатационные препятствия

Помимо материаловедения, спекание представляет собой значительные экономические и логистические проблемы, которые могут повлиять на жизнеспособность проекта.

Высокие затраты на энергию и оборудование

Спекание — это энергоемкий процесс. Печи, необходимые для достижения и поддержания требуемых высоких температур, потребляют значительное количество энергии, что приводит к высоким эксплуатационным расходам.

Кроме того, первоначальные инвестиции в высокотемпературные печи и оборудование с контролируемой атмосферой могут быть значительными, что представляет собой значительные капитальные затраты.

Низкая пропускная способность для специализированных методов

Хотя все методы спекания имеют эксплуатационные расходы, некоторые передовые методы, такие как горячее прессование, усугубляют проблему. Эти методы обеспечивают превосходные свойства материала, но часто являются медленными и обрабатывают детали по одной или небольшими партиями.

Эта низкая производительность делает их дорогими и трудными для масштабирования в крупносерийном производстве, ограничивая их использование высокоценными, специализированными компонентами.

Экологические опасности и риски для безопасности

Высокие температуры и материалы, используемые при спекании, создают прямые риски для персонала и окружающей среды.

Выброс вредных веществ

Нагрев порошкообразных материалов может привести к выделению вредных веществ. Это может включать испарение связующих веществ или смазочных материалов, используемых для формования сырой детали, или даже элементов самого основного материала.

Эти выбросы могут быть опасны для операторов и требуют надежной вентиляции, фильтрации и систем контроля атмосферы.

Высокотемпературные операции

Эксплуатация оборудования при температурах, часто превышающих 1000°C (1832°F), представляет собой неотъемлемый риск для безопасности. Это включает в себя опасность серьезных ожогов персонала, потенциал катастрофического отказа оборудования и необходимость строгого, хорошо соблюдаемого протокола безопасности.

Соблюдение нормативных требований

Из-за потенциального выброса вредных веществ операции спекания часто подпадают под действие строгих экологических норм. Эти государственные нормы определяют допустимые уровни выбросов и могут потребовать дорогостоящего оборудования для мониторинга и снижения выбросов.

Несоблюдение может привести к штрафам и даже потребовать снижения темпов производства, что напрямую влияет на эксплуатационные результаты.

Как применить это к вашему проекту

Ваш подход к смягчению этих опасностей полностью зависит от вашей основной цели для производимого компонента.

- Если ваш основной фокус — точность детали: Вы должны вкладывать значительные средства в симуляцию процесса для точного прогнозирования усадки и использовать передовые печи с точным контролем температуры.

- Если ваш основной фокус — экономическая эффективность: Изучите варианты спекания при более низких температурах или более быстрое время цикла и тщательно проанализируйте компромисс в отношении конечных свойств материала.

- Если ваш основной фокус — безопасность и соответствие требованиям: Ваши первые инвестиции должны быть в самые современные системы вентиляции, контроля атмосферы и непрерывного мониторинга выбросов.

Понимая эти опасности не как препятствия, а как инженерные переменные, которыми нужно управлять, вы можете эффективно использовать возможности процесса спекания.

Сводная таблица:

| Категория опасности | Ключевые проблемы | Воздействие |

|---|---|---|

| Процесс и материал | Непредсказуемая усадка, непостоянная пористость, проблемы с композитными материалами | Бракованные детали, слабые места, внутренние напряжения |

| Финансовые и эксплуатационные | Высокие затраты на энергию/оборудование, низкая пропускная способность для специализированных методов | Высокие капитальные затраты, сложность масштабирования |

| Экология и безопасность | Вредные выбросы, высокотемпературные операции, соблюдение нормативных требований | Риски для безопасности операторов, возможные штрафы, ограничения производства |

Готовы освоить процесс спекания для вашей лаборатории? KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, разработанных для помощи в смягчении опасностей спекания. От высокотемпературных печей с точным контролем до решений по обеспечению безопасности для управления выбросами — у нас есть опыт для поддержки специфических потребностей вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов безопасно и эффективно.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории