Наиболее распространенный метод переноса графена включает использование полимерного поддерживающего слоя, обычно ПММА, для перемещения одноатомной пленки с подложки для роста на целевую подложку. После покрытия графена ПММА исходная подложка для роста химически вытравливается, оставляя плавающую пленку ПММА/графена, которую можно аккуратно поместить на новую поверхность, прежде чем ПММА будет растворен.

Основная задача переноса графена — перемещение хрупкого, одноатомного листа с одной поверхности на другую без образования складок, разрывов или химического загрязнения, которые могли бы ухудшить его исключительные свойства.

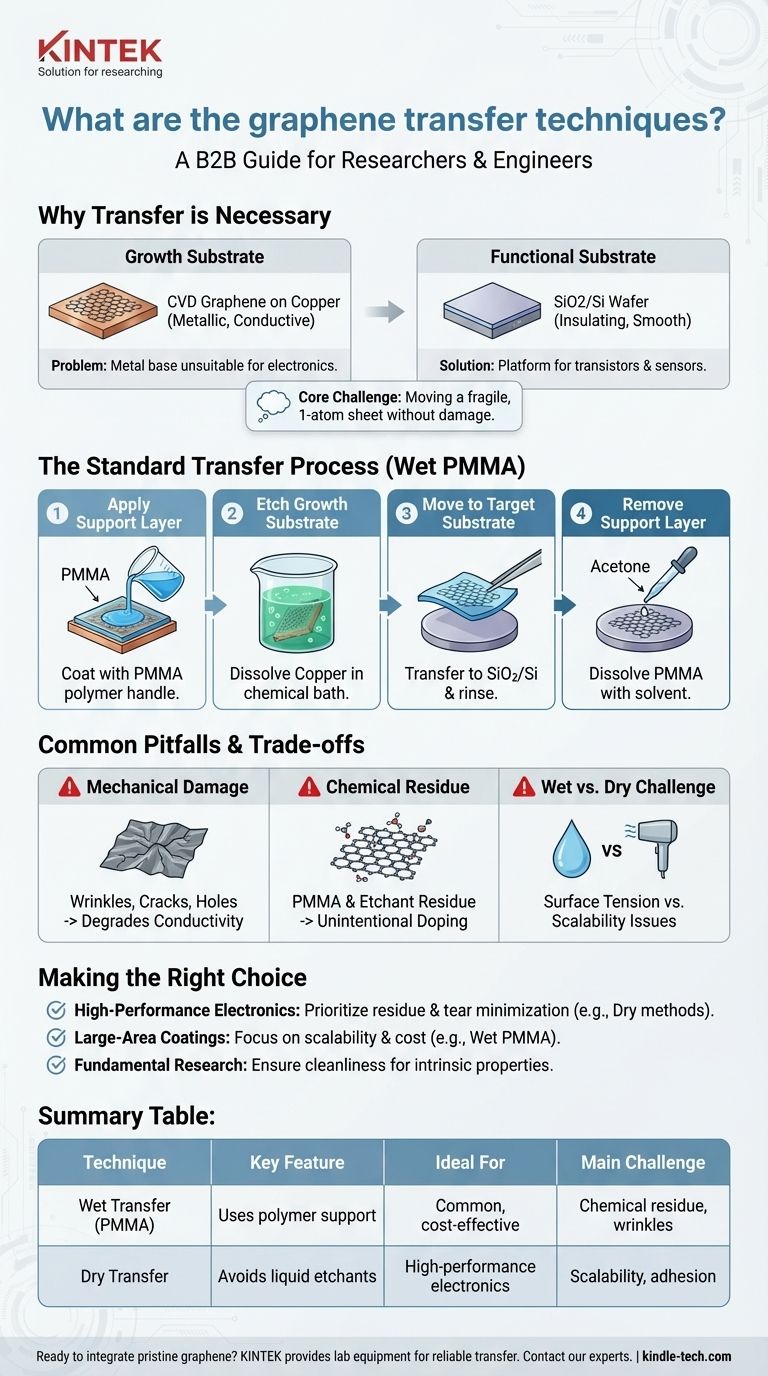

Почему перенос графена необходим

Проблема подложки для роста

Графен часто синтезируют с использованием таких методов, как химическое осаждение из газовой фазы (CVD), при котором он растет в виде тонкой пленки на металлическом катализаторе, таком как медная фольга.

Хотя эти металлические подложки отлично подходят для роста, они не пригодны для конечных применений графена, особенно в электронике, где требуется изолирующая или полупроводниковая основа.

Переход на функциональную подложку

Для создания транзисторов, датчиков или других устройств графен должен быть перемещен на функциональную целевую подложку.

Кремниевая пластина с оксидным слоем (SiO2/Si) является распространенным выбором, поскольку она изолирующая, имеет очень гладкую поверхность и является стандартной платформой для всей полупроводниковой промышленности. Процесс переноса является критическим мостом между синтезом графена и его практическим применением.

Анатомия стандартного процесса переноса

Наиболее устоявшейся техникой является «влажный перенос», который использует полимерный каркас для поддержки графеновой пленки.

Шаг 1: Нанесение поддерживающего слоя

Полимерный раствор, чаще всего полиметилметакрилат или ПММА, наносится непосредственно поверх графеновой пленки, находящейся на исходной подложке для роста.

Этот слой ПММА действует как временная ручка и механическая опора, предотвращая складывание, разрыв или распад ультратонкого графена на последующих этапах.

Шаг 2: Травление подложки для роста

Весь образец (ПММА/графен/медь) помещается в химическую ванну или травитель, который избирательно растворяет исходную подложку для роста.

Для медной подложки используется травитель, такой как хлорид железа или персульфат аммония. Этот процесс оставляет пленку ПММА/графена плавающей на поверхности жидкости.

Шаг 3: Перемещение на целевую подложку

Плавающая пленка аккуратно «вылавливается» из травильного раствора, часто путем погружения целевой подложки SiO2/Si под нее и медленного подъема.

Затем пленка промывается деионизированной водой для удаления остатков травителя, прежде чем ее аккуратно накладывают на новую подложку.

Шаг 4: Удаление поддерживающего слоя

Как только пленка надежно закреплена на целевой подложке, заключительным этапом является удаление поддерживающего слоя ПММА.

Это обычно делается путем растворения ПММА растворителем, таким как ацетон, с последующей окончательной промывкой. В случае успеха на новой подложке остается только чистый, однослойный графен.

Распространенные ошибки и компромиссы

Идеальный перенос — это идеал, но реальность сопряжена со значительными проблемами, которые могут повлиять на качество конечной графеновой пленки.

Проблема механических повреждений

Работа с листом толщиной в один атом невероятно сложна. Морщины, трещины и отверстия — распространенные дефекты, возникающие при переносе.

Эти несовершенства нарушают непрерывную сотовую решетку графена, ухудшая его электропроводность и механическую прочность.

Проблема химических остатков

Химические вещества, используемые в процессе — а именно ПММА и травители — могут оставлять остатки и загрязнения.

Даже следовые количества полимера или ионов металлов могут непреднамеренно «легировать» графен, изменяя его электронные свойства и препятствуя работе устройства.

Проблема влажного и сухого переноса

Описанный стандартный процесс «влажного» переноса создает поверхностное натяжение жидкостей, что может вызвать образование морщин и требует тщательной сушки.

Это привело к разработке альтернативных методов «сухого» переноса, хотя они часто имеют свои компромиссы в отношении масштабируемости и адгезии пленки. Влажный метод с ПММА остается наиболее распространенным из-за его относительной простоты и низкой стоимости.

Правильный выбор для вашей цели

Допустимый уровень дефектов в процессе переноса полностью зависит от предполагаемого применения.

- Если ваша основная цель — высокопроизводительная электроника: Приоритетом должен быть процесс переноса, который минимизирует химические остатки и механические разрывы, поскольку они напрямую влияют на подвижность носителей заряда и надежность устройства.

- Если ваша основная цель — крупномасштабные покрытия или композиты: Масштабируемость, стоимость и поддержание непрерывности пленки на больших площадях более важны, чем достижение идеально чистой, бездефектной монослойной пленки.

- Если ваша основная цель — фундаментальные исследования: Чистота переноса и выбор подложки имеют первостепенное значение для обеспечения того, чтобы экспериментальные измерения отражали внутренние свойства графена, а не артефакты процесса.

В конечном итоге, освоение переноса графена так же важно, как и освоение его роста, для раскрытия его истинного потенциала.

Сводная таблица:

| Метод | Ключевая особенность | Идеально для | Основная проблема |

|---|---|---|---|

| Влажный перенос (ПММА) | Использует полимерный поддерживающий слой | Распространенный метод, экономичный | Химические остатки, морщины |

| Сухой перенос | Избегает жидких травителей | Высокопроизводительная электроника | Масштабируемость, адгезия |

Готовы интегрировать чистый графен в свои устройства? Правильная техника переноса имеет решающее значение для производительности. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для надежного переноса графена, обслуживая научно-исследовательские лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные потребности в применении и обеспечить высококачественные результаты.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Производитель нестандартных деталей из ПТФЭ-Тефлона для контейнеров из ПТФЭ

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником