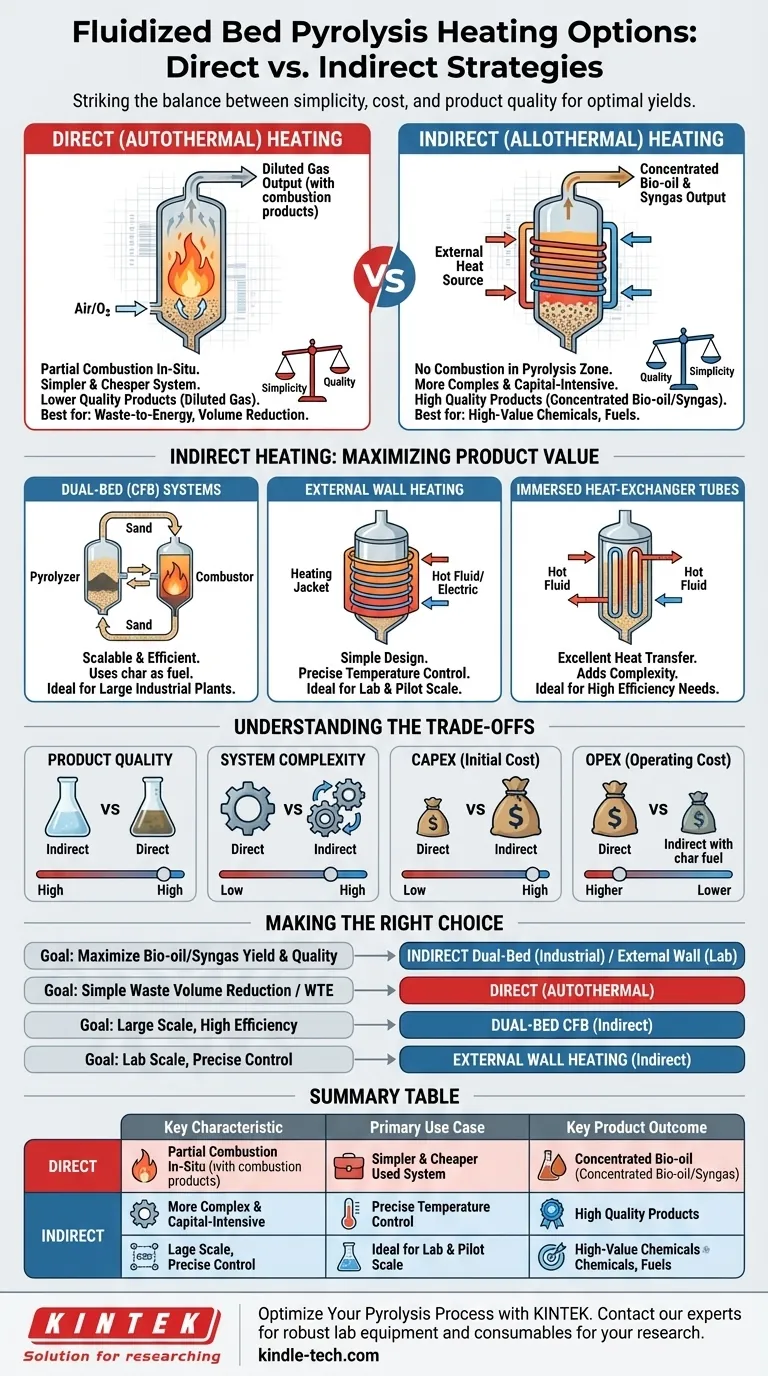

Коротко говоря, вы можете нагревать псевдоожиженный слой для пиролиза, используя две основные стратегии: прямой нагрев, при котором небольшое количество сырья сжигается внутри реактора, или непрямой нагрев, при котором тепло подается из внешнего источника без сжигания в зоне пиролиза. Непрямые методы обычно предпочтительны для производства высококачественного пиролизного масла и газа, так как они предотвращают разбавление продукта продуктами сгорания.

Центральное решение при нагреве пиролизного псевдоожиженного слоя — это компромисс между простотой процесса и качеством продукта. Прямой нагрев проще и дешевле, но снижает ценность продукта, в то время как непрямой нагрев более сложен, но максимизирует выход и качество желаемых продуктов.

Две фундаментальные стратегии нагрева

По сути, выбор метода нагрева определяет химическую среду внутри вашего реактора и, следовательно, качество конечных продуктов. Фундаментальное различие заключается в том, генерируется ли тепло внутри или вне зоны реакции пиролиза.

Прямой (автотермический) нагрев

Прямой нагрев, также известный как автотермический пиролиз, включает введение небольшого, контролируемого количества окислителя (обычно воздуха или воздуха, обогащенного кислородом) непосредственно в псевдоожиженный слой.

Этот процесс намеренно сжигает часть сырья или пиролизных паров на месте. Тепло, выделяющееся при этом частичном окислении, является движущей силой эндотермических реакций пиролиза для остального сырья.

Непрямой (аллотермический) нагрев

Непрямой нагрев, или аллотермический пиролиз, поддерживает среду пиролиза полностью свободной от кислорода. Тепло генерируется извне, а затем передается в псевдоожиженный слой.

Это разделение гарантирует, что происходят только реакции, связанные с термическим разложением (пиролизом), а не сгоранием. Это приводит к более чистому, более концентрированному и более ценному потоку продукта.

Непрямой нагрев: методы для максимизации ценности продукта

Поскольку сохранение качества продукта часто является основной целью, методы непрямого нагрева чаще используются в приложениях, ориентированных на высокоценные химикаты или топливо.

Метод 1: Двухслойные (циркуляционные псевдоожиженные) системы

Это один из наиболее эффективных и масштабируемых промышленных методов. Система использует два отдельных реактора: пиролизер и камеру сгорания.

Твердый теплоноситель, такой как песок, псевдоожижается в пиролизере с сырьем. Горячий песок передает свое тепло, вызывая пиролиз. Песок, теперь покрытый остаточным коксом, затем циркулирует в камеру сгорания. В камере сгорания воздух используется для сжигания кокса с песка, повторно нагревая его перед возвратом в пиролизер.

Метод 2: Нагрев внешней стенки

Для мелкомасштабных или пилотных реакторов тепло может передаваться через стенки реакторного сосуда. Это часто называют реактором с рубашкой.

Источником тепла могут быть электрические нагреватели сопротивления, обернутые вокруг сосуда, или рубашка, через которую циркулирует горячий дымовой газ или терможидкость (например, расплавленная соль). Хотя этот метод прост, он становится менее эффективным по мере увеличения размера реактора из-за неблагоприятного соотношения площади поверхности к объему.

Метод 3: Погружные теплообменные трубки

В этой конструкции трубки размещаются непосредственно внутри самого псевдоожиженного слоя. Через эти трубки пропускается очень горячая жидкость, такая как продукты сгорания или расплавленная соль.

Отличные характеристики теплопередачи псевдоожиженного слоя делают это эффективным способом подачи тепла. Однако это добавляет механическую сложность и потенциальные точки отказа в сильно абразивной и коррозионной среде реактора.

Понимание компромиссов

Выбор метода нагрева — это инженерное решение со значительными последствиями для стоимости, сложности и конечного продукта.

Качество продукта против сложности системы

Прямой нагрев прост, но производит газ с низкой теплотворной способностью, разбавленный азотом (при использовании воздуха) и углекислым газом. Это затрудняет последующую модернизацию или использование в качестве химического синтона.

Непрямой нагрев производит высококачественный, энергоемкий синтез-газ и максимизирует выход биомасла, но ценой более сложной и капиталоемкой системы (например, двухслойной установки).

Капитальные затраты (CAPEX) против эксплуатационных затрат (OPEX)

Система с прямым нагревом имеет значительно более низкие первоначальные CAPEX, поскольку не требует отдельной печи, теплообменника или сложного циркуляционного контура.

Система непрямого двухслойного нагрева имеет очень высокие CAPEX, но может иметь более низкие OPEX, если побочный продукт кокса обеспечивает все необходимое технологическое тепло, устраняя необходимость во внешнем источнике топлива, таком как природный газ.

Гибкость сырья и масштабируемость

Двухслойные системы исключительно гибки, поскольку они предназначены для использования низкоценного кокса в качестве внутреннего источника топлива. Они также хорошо масштабируются и являются предпочтительным методом для крупных промышленных установок.

Прямой нагрев масштабируется достаточно хорошо, но управление равномерным частичным сгоранием может стать сложной задачей в очень больших реакторах. Нагрев внешней стенки плохо масштабируется и, как правило, ограничен пилотными или небольшими коммерческими операциями.

Правильный выбор для вашей цели

Ваша оптимальная стратегия нагрева полностью зависит от экономических и технических целей вашего проекта.

- Если ваша основная цель — максимизация выхода и качества биомасла или синтез-газа: Непрямой (аллотермический) нагрев — единственный жизнеспособный путь, при этом двухслойные системы являются стандартом для промышленного масштаба.

- Если ваша основная цель — простое сокращение объема отходов или переработка отходов в энергию с минимальными капитальными вложениями: Прямой (автотермический) нагрев предлагает более простой и дешевый путь для получения горючего газа.

- Если вы работаете в очень крупном промышленном масштабе и требуете высокой тепловой эффективности: Двухслойная циркуляционная система с псевдоожиженным слоем (CFB), использующая продукт кокса в качестве топлива, является наиболее эффективным и надежным решением.

- Если вы работаете в лабораторном или пилотном масштабе и нуждаетесь в точном, равномерном контроле температуры для исследований: Реактор с внешним нагревом (с рубашкой) обеспечивает наиболее стабильную и легко контролируемую среду.

В конечном итоге, согласование вашей стратегии нагрева с вашими конкретными целями продукта и экономическими ограничениями является ключом к разработке успешного процесса пиролиза.

Сводная таблица:

| Метод нагрева | Ключевая характеристика | Основное применение | Ключевой результат продукта |

|---|---|---|---|

| Прямой (автотермический) | Частичное сгорание сырья внутри реактора | Переработка отходов в энергию, простое сокращение объема | Газ с низкой теплотворной способностью, разбавленный продуктами сгорания |

| Непрямой (аллотермический) | Тепло подается извне; бескислородная зона пиролиза | Производство высококачественного биомасла/синтез-газа, химический синтез | Высококачественное, концентрированное биомасло и синтез-газ |

| → Двухслойная система | Циркуляция твердого теплоносителя (например, песка) между реакторами | Крупномасштабные промышленные применения, высокая эффективность | Максимальный выход и качество; использует кокс для технологического тепла |

| → Нагрев внешней стенки | Тепло передается через стенки реактора/рубашку | Лабораторные и пилотные НИОКР, точный контроль температуры | Стабильная, контролируемая среда для исследований |

| → Погружные трубки | Теплообменные трубки внутри псевдоожиженного слоя | Приложения, требующие высокой эффективности теплопередачи | Эффективный нагрев; добавляет механическую сложность |

Оптимизируйте свой процесс пиролиза с KINTEK

Выбор правильного метода нагрева критически важен для успеха вашего проекта пиролиза, будь то производство высокоценного биомасла или эффективная переработка отходов. В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов для поддержки ваших исследований и разработок в термических процессах, таких как пиролиз.

Наши эксперты помогут вам выбрать подходящие системы для тестирования и масштабирования ваших стратегий нагрева, гарантируя достижение необходимого качества продукта и эксплуатационной эффективности.

Готовы улучшить свои НИОКР в области пиролиза? Свяжитесь с нашей командой сегодня, чтобы обсудить, как решения KINTEK могут привнести точность и надежность в вашу лабораторию.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата