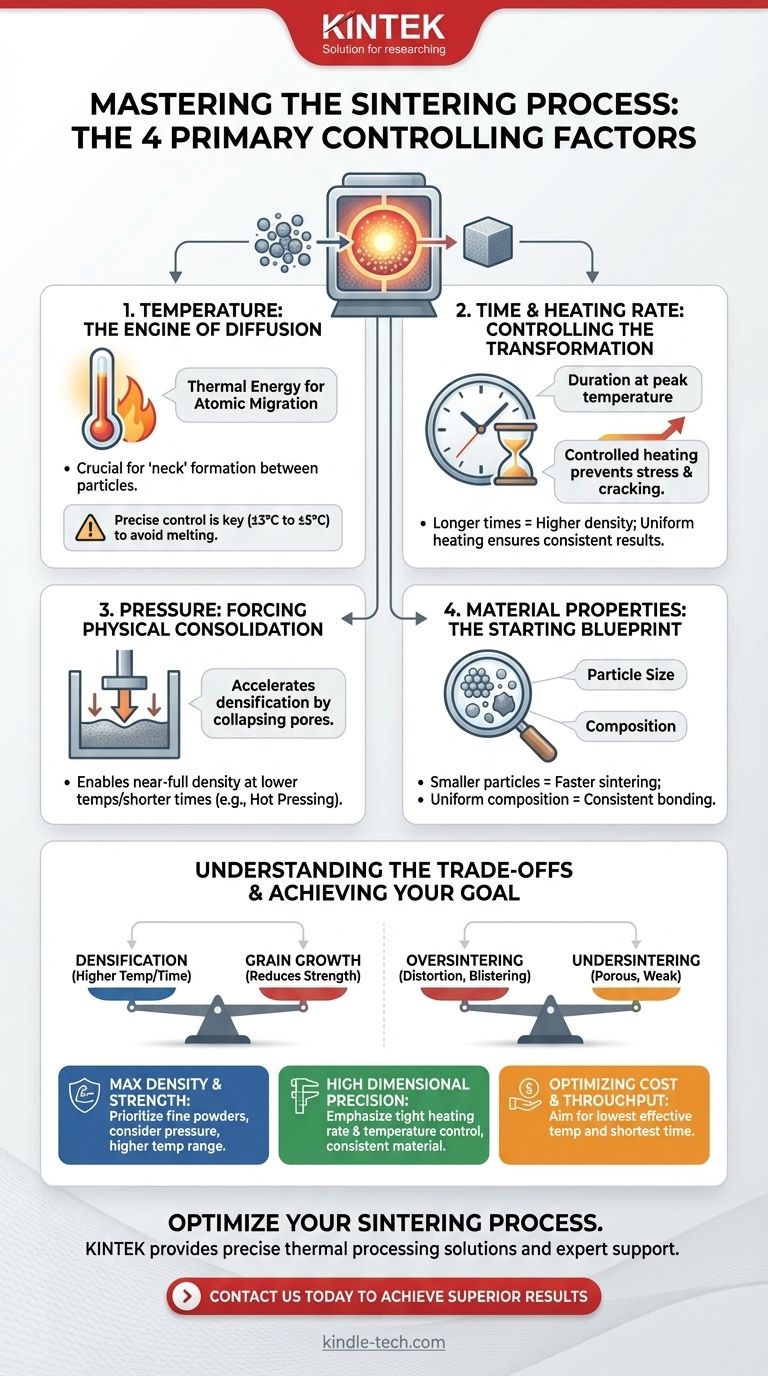

По своей сути, процесс спекания контролируется четырьмя основными факторами: температурой, временем, давлением и внутренними свойствами исходного материала. Эти переменные манипулируются для превращения рыхлого порошка в плотный, твердый объект путем создания атомных связей между частицами, при этом без плавления основного материала. Успех зависит от точного управления этими факторами для достижения желаемой плотности, прочности и точности размеров.

Спекание — это, по сути, процесс контролируемой атомной диффузии. Ключевым моментом является балансировка параметров процесса для максимизации межатомных связей и устранения пористости, одновременно предотвращая нежелательные эффекты, такие как рост зерен или деформация детали, которые могут ухудшить конечные характеристики.

Основные движущие силы спекания

Чтобы контролировать результат спекания, вы должны понимать, как каждый основной фактор влияет на материал на микроскопическом уровне. Это не независимые переменные; они взаимодействуют, определяя конечные свойства компонента.

Температура: Двигатель диффузии

Температура является наиболее критическим фактором в спекании. Она обеспечивает тепловую энергию, необходимую для миграции атомов по поверхностям соседних частиц, образуя металлургические связи или «шейки» в точках их контакта.

По мере повышения температуры скорость этой атомной диффузии экспоненциально увеличивается. Однако температура должна оставаться ниже точки плавления материала. Диапазон процесса часто узок, при этом спецификации качества часто требуют контроля температуры в пределах ±3°C до ±5°C для обеспечения стабильных результатов.

Время и скорость нагрева: Контроль трансформации

Время спекания относится к продолжительности, в течение которой материал выдерживается при пиковой температуре спекания. Этот период позволяет процессу диффузии, инициированному температурой, прогрессировать и уменьшать пористость между частицами. Более длительное время, как правило, приводит к более высокой плотности.

Скорость нагрева, или то, как быстро деталь достигает температуры спекания, также имеет решающее значение. Контролируемая скорость обеспечивает равномерный нагрев, предотвращая внутренние напряжения, растрескивание или деформацию, особенно в более крупных или сложных геометриях.

Давление: Принудительная физическая консолидация

Хотя это не всегда требуется, применение внешнего давления во время спекания значительно ускоряет уплотнение. Давление улучшает процесс двумя способами: оно заставляет частицы располагаться более плотно и активно помогает схлопывать поры между ними.

Этот метод, известный как спекание под давлением или горячее прессование, может достичь почти полной плотности при более низких температурах или за более короткое время по сравнению со спеканием без давления (из рыхлого порошка).

Свойства материала: Исходный чертеж

Конечный результат предопределен характеристиками исходного порошка. Двумя наиболее важными свойствами являются размер частиц и состав.

Меньшие частицы обладают более высоким отношением площади поверхности к объему. Это создает более сильную термодинамическую движущую силу для спекания, позволяя процессу протекать быстрее и при более низких температурах. Однородный и гомогенный состав обеспечивает постоянное связывание по всей детали, предотвращая появление слабых мест.

Понимание компромиссов

Достижение идеальной спеченной детали — это баланс. Оптимизация одного свойства часто происходит за счет другого. Понимание этих компромиссов — признак настоящего эксперта.

Уплотнение против роста зерен

Основная цель спекания — уплотнение — устранение пористости. Хотя более высокие температуры и более длительное время способствуют этому, они также способствуют росту зерен, когда более мелкие кристаллические зерна сливаются в более крупные. Чрезмерный рост зерен может сделать материал более хрупким и снизить его общую прочность.

Переспекание против недоспекания

Существует точное окно для оптимального спекания. Недоспекание происходит, когда температура или время недостаточны, что приводит к пористой, слабой детали с плохими механическими свойствами.

И наоборот, переспекание происходит, когда температура слишком высока или поддерживается слишком долго. Это может привести к деформации, образованию пузырей или даже локальному плавлению (известному как «потеки»), что разрушает целостность и точность размеров компонента.

Усадка и контроль размеров

По мере устранения пористости деталь неизбежно сжимается. Эта усадка должна быть предсказуемой и равномерной, чтобы получить компонент, соответствующий жестким допускам по размерам. Неоднородный порошок, непостоянное уплотнение или плохой контроль температуры могут привести к непредсказуемой усадке и деформированным конечным деталям.

Правильный выбор для вашей цели

Идеальные параметры спекания не универсальны; они диктуются конкретными целями для вашего компонента. Используйте свою цель в качестве ориентира для определения приоритетов контролирующих факторов.

- Если ваша основная цель — максимальная плотность и прочность: Отдавайте приоритет мелкодисперсным, однородным порошкам и рассмотрите возможность использования приложенного давления. Вы, вероятно, будете работать в верхней части допустимого температурного диапазона для вашего материала.

- Если ваша основная цель — высокая точность размеров: Уделяйте особое внимание чрезвычайно строгому контролю скорости нагрева и пиковой температуры. Последовательность в исходном порошке и процессе уплотнения не подлежит обсуждению.

- Если ваша основная цель — оптимизация затрат и производительности: Стремитесь к максимально низкой температуре и кратчайшему времени спекания, которые надежно соответствуют минимальным требуемым эксплуатационным характеристикам компонента.

Мастерство спекания заключается в понимании того, как манипулировать этими фундаментальными факторами, чтобы последовательно и предсказуемо направлять порошкообразный материал к его окончательной, функциональной форме.

Сводная таблица:

| Фактор | Роль в спекании | Ключевое соображение |

|---|---|---|

| Температура | Обеспечивает атомную диффузию для связывания | Должна оставаться ниже точки плавления; точный контроль (±3-5°C) критически важен |

| Время и скорость нагрева | Позволяет завершить процесс диффузии | Контролируемая скорость предотвращает напряжения/растрескивание; более длительное время увеличивает плотность |

| Давление | Ускоряет уплотнение за счет принудительной консолидации частиц | Позволяет достичь почти полной плотности при более низких температурах/более коротком времени (горячее прессование) |

| Свойства материала | Определяет отправную точку для процесса | Меньший размер частиц и однородный состав обеспечивают стабильные результаты |

Пытаетесь оптимизировать процесс спекания для достижения максимальной плотности, прочности или точности? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точные решения для термической обработки и экспертную поддержку, необходимые вашей лаборатории. Наши продукты разработаны для обеспечения постоянного контроля температуры и надежной работы, необходимых для освоения критических факторов спекания. Позвольте нашим экспертам помочь вам добиться превосходных результатов — свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как печь для спекания в вакууме с горячим прессованием способствует синтезу TiBw/TA15? Достижение 100% плотных титановых композитов

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Какую роль играет печь для спекания с вакуумным горячим прессованием для наномеди? Достигните максимальной плотности уже сегодня