По своей сути, усадка при спекании определяется тремя основными категориями факторов: внутренними характеристиками порошкового материала, конкретными параметрами процесса, которые вы контролируете, и физической средой детали. Этот процесс обусловлен фундаментальной необходимостью снижения поверхностной энергии системы, что проявляется в консолидации рыхлого порошка в плотный, твердый объект.

Усадка не является дефектом при спекании; это преднамеренный и необходимый механизм для достижения уплотнения и прочности. Цель состоит не в устранении усадки, а в ее понимании и точном контроле для производства детали с желаемыми конечными размерами и свойствами.

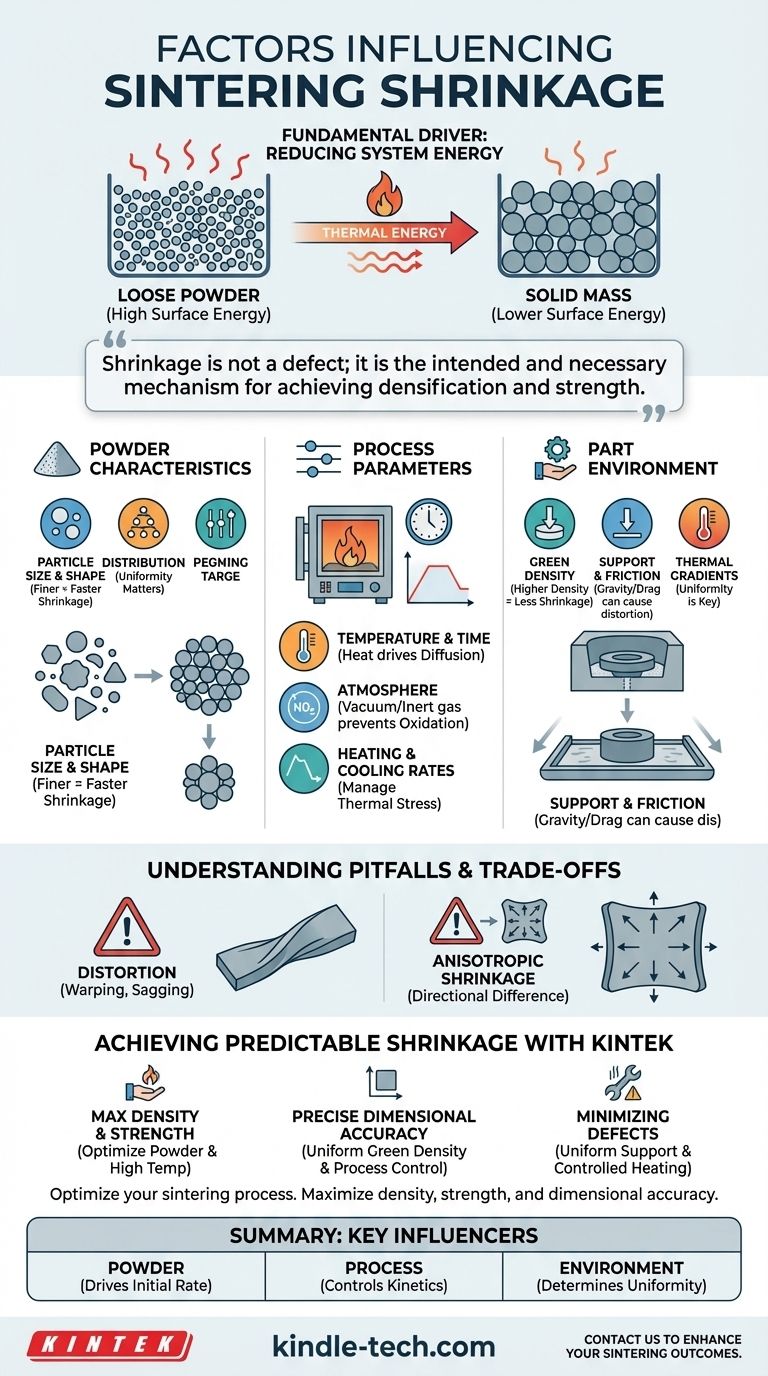

Основной движущий фактор: снижение энергии системы

Прежде чем вы сможете контролировать усадку, вы должны понять, почему она происходит. Весь процесс является результатом термодинамики, где материал стремится к своему наименьшему возможному энергетическому состоянию.

От рыхлого порошка к твердой массе

Объем рыхлого порошка имеет огромную площадь поверхности по сравнению с твердым блоком того же материала. Эта обширная площадь поверхности соответствует высокому состоянию поверхностной энергии. Спекание обеспечивает тепловую энергию, необходимую атомам для движения и перестройки, чтобы минимизировать эту энергию.

Поверхностное натяжение как движущая сила

При высоких температурах, значительно ниже точки плавления материала, атомы приобретают достаточную подвижность для диффузии. Поверхностное натяжение, та же сила, которая стягивает капли воды в сферу, действует на поверхности частиц порошка. Оно притягивает атомы с поверхностей частиц в «шейки», образующиеся между ними, заставляя частицы сливаться, а поры (пустые пространства) сжиматься.

Механизм массопереноса

Это уменьшение объема происходит в несколько этапов. Первоначально частицы переупаковываются в более плотную структуру. Затем начинается перенос материала, в основном посредством диффузии, где атомы перемещаются по границам зерен, чтобы заполнить внутренние поры. По мере закрытия этих пор общий объем детали уменьшается, что приводит к усадке.

Ключевые факторы, которые вы можете контролировать

Управление усадкой требует манипулирования переменными, которые влияют на скорость и степень атомной диффузии и консолидации материала.

Характеристики порошка

Исходный материал — ваш первый и самый важный рычаг. Размер, форма и распределение частиц порошка определяют, как они упаковываются вместе, и начальное количество порового пространства. Более мелкие порошки имеют более высокую поверхностную энергию и спекаются легче, что обычно приводит к большей и более быстрой усадке.

Уплотнение и сырая плотность

Сырая плотность относится к плотности детали после ее уплотнения, но до спекания. Деталь с более высокой сырой плотностью изначально имеет меньший внутренний объем пор. Следовательно, она будет испытывать меньшую усадку для достижения своей конечной плотности. Равномерное уплотнение критически важно для предсказуемой, последовательной усадки.

Температура и время спекания

Температура — самый мощный параметр. Более высокие температуры обеспечивают больше тепловой энергии, значительно увеличивая скорость атомной диффузии и ускоряя уплотнение и усадку. Продолжительность при пиковой температуре также определяет, насколько полно процесс доходит до своего завершения.

Атмосфера спекания

Атмосфера внутри печи — будь то вакуум, инертный газ, такой как аргон, или восстановительная атмосфера — имеет решающее значение. Она предотвращает окисление, которое может препятствовать диффузии и останавливать процесс спекания. Атмосфера также может влиять на химию поверхности, непосредственно влияя на легкость перемещения атомов.

Скорость нагрева и охлаждения

Скорость, с которой вы нагреваете и охлаждаете деталь, имеет значение. Быстрый нагрев может создавать значительные температурные различия между поверхностью и сердцевиной детали, вызывая термическое напряжение и растрескивание. Скорость охлаждения влияет на конечную микроструктуру и также может вызывать напряжение, если не управлять ею осторожно.

Понимание подводных камней и компромиссов

Идеальная усадка равномерна и предсказуема. В действительности, несколько сил работают против этого, приводя к распространенным производственным дефектам.

Усадка против деформации

Хотя усадка желательна, неравномерная усадка приводит к деформации. Это включает коробление, скручивание или общее несоответствие допусков размеров. Основная задача при спекании состоит в достижении целевой усадки без внесения неприемлемой деформации.

Влияние гравитации и трения

Во время спекания деталь становится мягкой и восприимчивой к внешним силам. Гравитация может привести к провисанию неподдерживаемых участков или длинных пролетов. Аналогично, трение между деталью и поверхностью, на которой она лежит, может ограничивать усадку в одной области, позволяя ее в других, создавая внутреннее напряжение, которое может привести к короблению или растрескиванию.

Анизотропная усадка

Анизотропная усадка происходит, когда деталь сжимается на разные величины в разных направлениях. Это часто вызвано неравномерной плотностью на начальной стадии уплотнения порошка. Если частицы предпочтительно выравниваются во время прессования, усадка будет больше перпендикулярно направлению прессования.

Достижение предсказуемой усадки для вашей цели

Контроль усадки требует комплексного подхода, балансирующего материаловедение с технологическим проектированием. Ваша стратегия будет зависеть от вашей основной цели.

- Если ваша основная цель — максимальная плотность и прочность: Используйте мелкие, однородные порошки и оптимизируйте уплотнение для высокой сырой плотности, затем спекайте в верхней части рекомендуемого температурного диапазона материала.

- Если ваша основная цель — точная размерная точность: Начните с чрезвычайно однородной сырой плотности, используйте моделирование процесса для прогнозирования усадки и внедрите точный контроль над всем тепловым циклом и опорной структурой детали.

- Если ваша основная цель — минимизация дефектов, таких как коробление: Обеспечьте равномерную поддержку детали, используйте контролируемые скорости нагрева и охлаждения для управления тепловыми градиентами и проектируйте деталь так, чтобы избежать длинных, неподдерживаемых элементов.

Освоение процесса спекания — это вопрос целенаправленного контроля этих переменных, чтобы усадка работала на вас, а не против вас.

Сводная таблица:

| Категория фактора | Ключевые переменные | Основное влияние на усадку |

|---|---|---|

| Характеристики порошка | Размер частиц, форма, распределение | Определяет начальную скорость и степень уплотнения |

| Параметры процесса | Температура спекания, время, атмосфера | Контролирует кинетику атомной диффузии и удаления пор |

| Среда детали | Сырая плотность, поддержка, термические градиенты | Определяет однородность и потенциал для деформации |

Достигните точного контроля размеров в процессе спекания. Непредсказуемая усадка может привести к дорогостоящим дефектам и нестабильному качеству деталей. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в спекании. Наш опыт помогает вам оптимизировать характеристики порошка, точно настраивать параметры процесса и управлять средой детали для обеспечения равномерной, предсказуемой усадки — максимизируя плотность, прочность и точность размеров. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить результаты вашего спекания и обеспечить надежную работу вашей лаборатории. Свяжитесь с нами прямо сейчас через нашу контактную форму, чтобы начать!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Как печь с трубчатой корундовой трубой с контролируемой атмосферой имитирует условия в средах CSP? Мастерская точность.

- Почему горизонтальная муфельная печь с корундовой трубкой идеально подходит для коррозионных испытаний в смешанном газе при 650 °C? Обеспечение чистоты экспериментальных данных

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?