Коротко говоря, основными факторами, влияющими на химическое осаждение из газовой фазы (CVD), являются температура подложки, давление в камере, химический состав и скорость потока газов-прекурсоров, а также используемая конкретная технология осаждения. Эти параметры в совокупности определяют скорость осаждения, химический состав, однородность и физические свойства получаемой тонкой пленки.

Успех любого CVD-процесса зависит от тонкого баланса между двумя конкурирующими явлениями: скоростью поступления газов-реагентов на поверхность подложки (массоперенос) и скоростью их реакции с образованием пленки (кинетика поверхностной реакции). Каждый контролируемый вами фактор является попыткой управлять этим балансом.

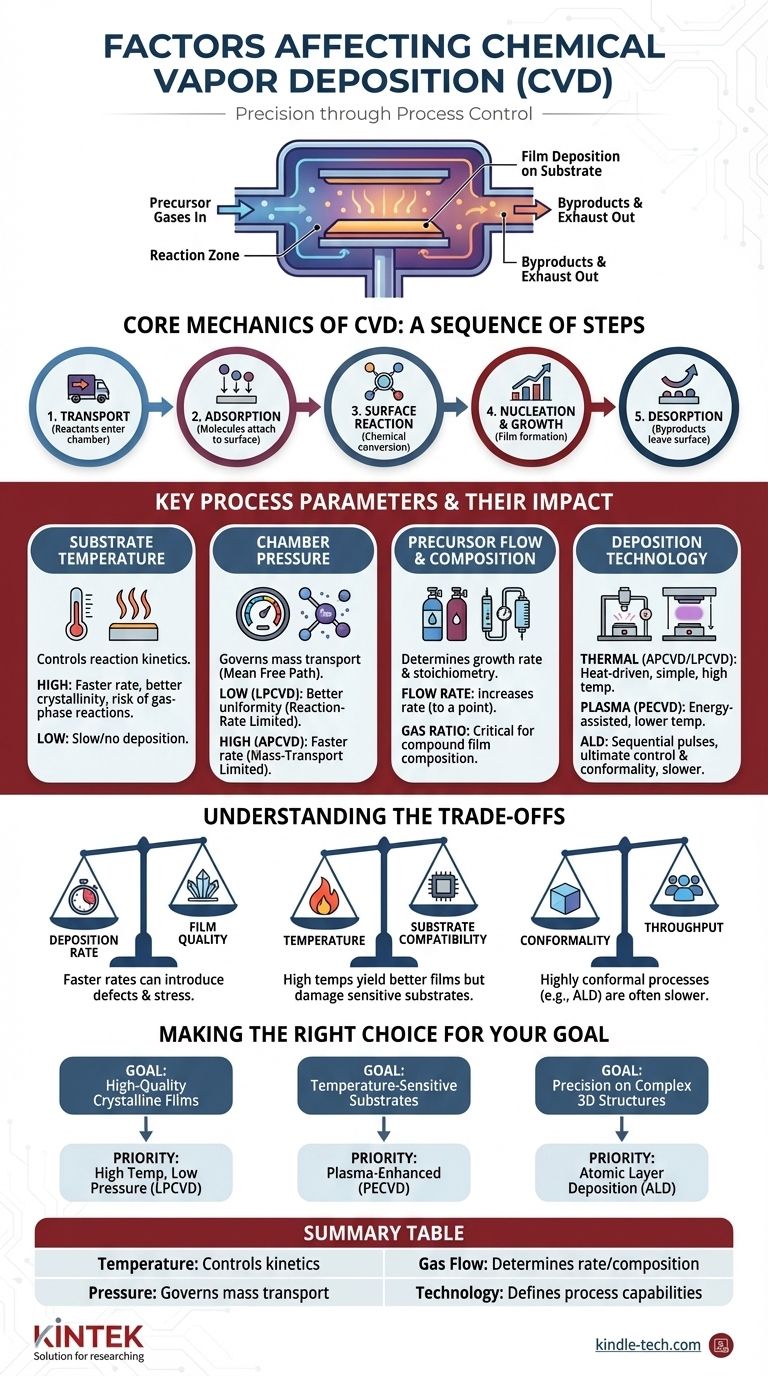

Основные механизмы CVD

Чтобы понять, как различные факторы влияют на результат, вы должны сначала понять фундаментальные этапы процесса. CVD — это не единичное событие, а последовательность физических и химических этапов, которыми необходимо тщательно управлять.

Этап 1: Транспорт реагентов

Газы-реагенты, известные как прекурсоры, вводятся в реакционную камеру. Их движение к поверхности подложки регулируется давлением в камере и динамикой газового потока.

Этап 2: Адсорбция на поверхности

Оказавшись на подложке, молекулы прекурсора должны физически прикрепиться, или адсорбироваться, на поверхности. Этот этап является необходимым условием для любой химической реакции.

Этап 3: Поверхностная реакция

При достаточной термической или плазменной энергии адсорбированные молекулы вступают в химическую реакцию. Это может быть разложение или реакция с другими прекурсорами, в результате чего образуется желаемый твердый материал и летучие побочные продукты.

Этап 4: Зарождение и рост

Твердые атомы или молекулы, образующиеся в результате реакции, диффундируют по поверхности и связываются вместе в стабильных местах, образуя первоначальные островки (зарождение). Затем эти островки расширяются и сливаются, образуя непрерывную тонкую пленку (рост).

Этап 5: Десорбция и удаление побочных продуктов

Летучие побочные продукты поверхностной реакции должны отделяться от поверхности (десорбция) и удаляться газовым потоком. Если побочные продукты не удаляются эффективно, они могут загрязнять пленку.

Ключевые параметры процесса и их влияние

Управление CVD-процессом означает преднамеренное манипулирование следующими параметрами для благоприятствования определенным этапам в описанной выше последовательности.

Температура подложки

Температура, пожалуй, самый важный фактор в термическом CVD. Она обеспечивает энергию активации, необходимую для протекания поверхностных реакций.

- Низкие температуры приводят к очень медленному или полному отсутствию осаждения, поскольку молекулам прекурсора не хватает энергии для реакции.

- Высокие температуры увеличивают скорость реакции, но чрезмерно высокие температуры могут вызвать нежелательные газофазные реакции до того, как прекурсоры достигнут подложки, что приводит к образованию частиц и низкому качеству пленки.

Давление в камере

Давление контролирует концентрацию молекул прекурсора и их среднюю длину свободного пробега — среднее расстояние, которое молекула проходит до столкновения с другой.

- Низкое давление (вакуумные условия) увеличивает среднюю длину свободного пробега. Это приводит к более равномерному осаждению, поскольку газовый транспорт менее затруднен, что известно как состояние, ограниченное скоростью реакции.

- Высокое давление (например, CVD при атмосферном давлении) уменьшает среднюю длину свободного пробега. Это может увеличить скорость осаждения, но затрудняет равномерное достижение реагентами всей поверхности, что известно как состояние, ограниченное массопереносом.

Скорость потока и состав газа-прекурсора

Выбор химических прекурсоров определяет осаждаемый материал. Скорость потока и соотношение различных газов напрямую контролируют скорость роста и стехиометрию пленки.

- Скорость потока: Увеличение скорости потока подает больше реагента на поверхность, что может увеличить скорость осаждения до определенного момента.

- Соотношение газов: Для составных пленок (например, нитрида кремния из силана и аммиака) соотношение газов-прекурсоров критически важно для достижения правильного химического состава в конечной пленке.

Технология осаждения

Различные методы CVD были разработаны для уникального манипулирования этими параметрами, особенно температурой.

- Термическое CVD (APCVD/LPCVD): Основано исключительно на нагреве для запуска реакции. Простой и эффективный метод, но высокие температуры ограничивают типы используемых подложек.

- Плазменно-усиленное CVD (PECVD): Использует электрическое поле для генерации плазмы. Энергетические ионы и электроны в плазме обеспечивают энергию для реакции, позволяя осаждению происходить при гораздо более низких температурах.

- Атомно-слоевое осаждение (ALD): Специализированный вариант, при котором прекурсоры вводятся последовательными, самоограничивающимися импульсами. Это обеспечивает беспрецедентный, атом за атомом контроль над толщиной пленки, но ценой гораздо более медленного процесса.

Понимание компромиссов

Оптимизация CVD-процесса всегда включает в себя поиск баланса между рядом критических компромиссов. Понимание этого является ключом к избежанию распространенных ошибок.

Скорость осаждения против качества пленки

Стремление к более высокой скорости осаждения, обычно путем повышения температуры или потока прекурсора, часто достигается за счет качества пленки. Высокие скорости могут приводить к напряжениям, дефектам и плохой однородности в структуре пленки.

Температура против совместимости с подложкой

Высокие температуры часто дают пленки с лучшей кристалличностью и меньшим количеством примесей. Однако эти температуры повредят или разрушат чувствительные к температуре подложки, такие как полимеры или интегральные схемы, которые уже прошли другие этапы обработки. Это основная причина использования низкотемпературных методов, таких как PECVD.

Конформность против пропускной способности

Конформность — это способность пленки равномерно покрывать сложные трехмерные поверхностные структуры. Такие процессы, как ALD, обеспечивают почти идеальную конформность, но чрезвычайно медленны. Напротив, высокоскоростные процессы часто ограничены массопереносом и могут производить неконформные покрытия, с более толстыми пленками на верхних поверхностях, чем на боковых стенках.

Правильный выбор для вашей цели

Цель вашего применения будет диктовать, как вы расставляете приоритеты и балансируете эти факторы.

- Если ваша основная цель — высококачественные, плотные кристаллические пленки: Отдайте приоритет высокой температуре подложки и оптимизированному процессу, ограниченному скоростью реакции, в условиях низкого давления (LPCVD).

- Если ваша основная цель — осаждение на чувствительные к температуре подложки: Плазменно-усиленный (PECVD) или другой метод с использованием энергии необходим для обеспечения энергии реакции без чрезмерного нагрева.

- Если ваша основная цель — максимальная точность и равномерное покрытие сложных 3D-структур: Атомно-слоевое осаждение (ALD) является лучшим выбором, принимая его более низкую пропускную способность в обмен на беспрецедентный контроль.

Освоение химического осаждения из газовой фазы — это искусство точного контроля среды процесса для направления химической реакции к желаемым свойствам пленки.

Сводная таблица:

| Фактор | Основное влияние на процесс CVD |

|---|---|

| Температура подложки | Контролирует кинетику реакции; высокая температура увеличивает скорость, но может вызвать газофазные реакции. |

| Давление в камере | Регулирует массоперенос; низкое давление (LPCVD) улучшает однородность, высокое давление (APCVD) увеличивает скорость. |

| Поток и состав газа-прекурсора | Определяет скорость роста и стехиометрию пленки (химический состав). |

| Технология осаждения | Определяет возможности процесса (например, PECVD для низких температур, ALD для максимальной конформности). |

Готовы оптимизировать ваш CVD-процесс?

Правильное оборудование имеет решающее значение для точного контроля температуры, давления и потока газа. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, удовлетворяя все ваши лабораторные потребности. Независимо от того, разрабатываете ли вы новые материалы или расширяете производство, наш опыт может помочь вам достичь превосходного качества и однородности пленки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные цели применения CVD.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения