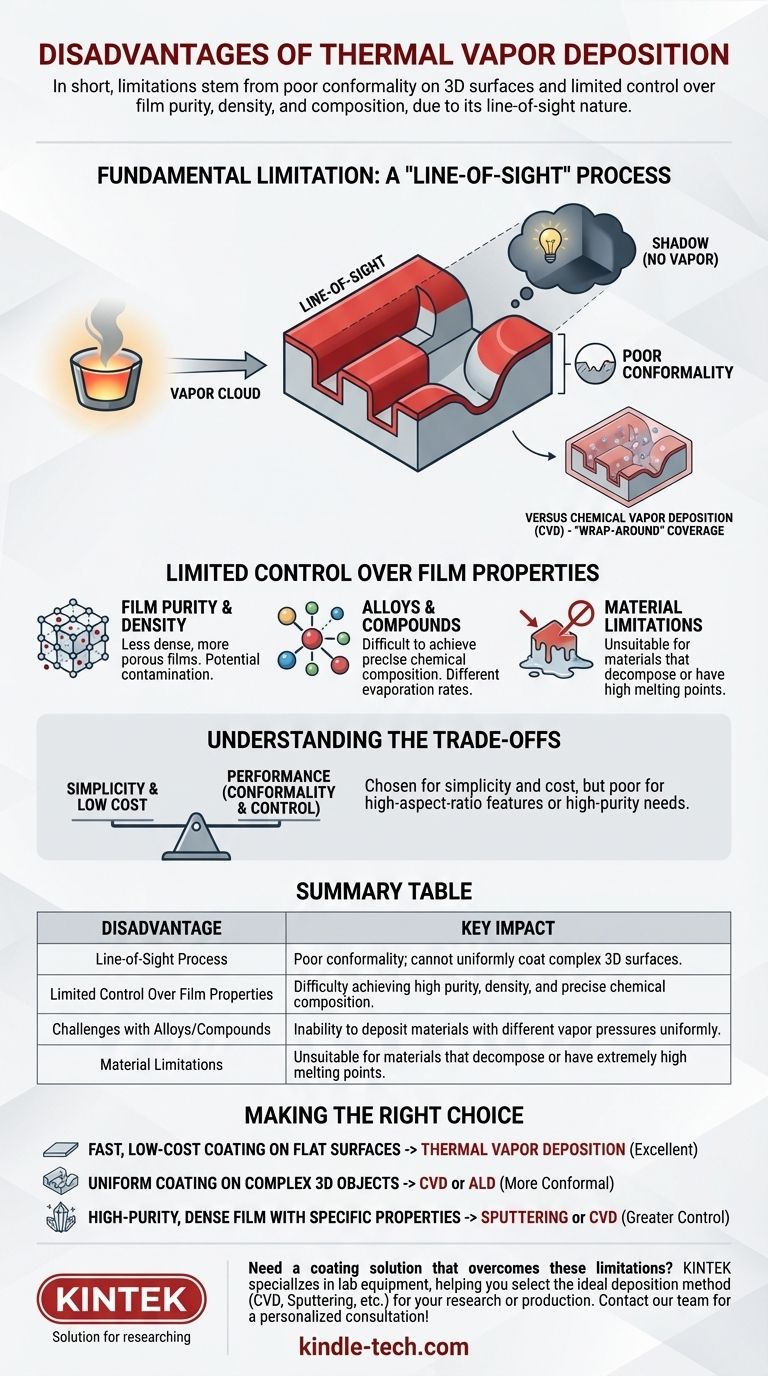

Короче говоря, основные недостатки термического вакуумного напыления заключаются в его плохой способности равномерно покрывать сложные, трехмерные поверхности и ограниченном контроле над чистотой, плотностью и химическим составом конечной пленки. Это связано с тем, что это физический процесс "прямой видимости", в отличие от более универсальных методов, основанных на химических реакциях.

Хотя термическое вакуумное напыление ценится за свою простоту и низкую стоимость, его основные ограничения напрямую связаны с его механизмом. Процесс с трудом покрывает что-либо, кроме непосредственно открытых поверхностей подложки, и предоставляет меньше способов точной настройки структурных и химических свойств получаемой пленки.

Фундаментальное ограничение: процесс "прямой видимости"

Наиболее существенный недостаток термического вакуумного напыления проистекает из того, как материал перемещается от источника к подложке. Процесс включает нагрев материала в вакууме до тех пор, пока он не испарится, создавая паровое облако, которое затем конденсируется на более холодной подложке.

Что означает "прямая видимость"

Испаренные атомы движутся по прямым линиям от источника испарения к подложке. Представьте себе лампочку в темной комнате — освещаются только те поверхности, которые непосредственно обращены к лампочке. Любая поверхность в "тени" получает мало или совсем не получает пара.

Следствие: плохая конформность

Эта природа "прямой видимости" приводит к плохой конформности, то есть способности наносить пленку равномерной толщины на неплоскую поверхность. В то время как плоская подложка, обращенная к источнику, будет покрыта равномерно, сложный объект с траншеями, ступенями или изгибами будет иметь толстые отложения сверху и очень тонкие или отсутствующие отложения на боковых стенках и в щелях.

Это резко контрастирует с химическим осаждением из газовой фазы (CVD), где реактивный газ заполняет всю камеру и реагирует на всех нагретых поверхностях, обеспечивая превосходное "обволакивающее" покрытие.

Ограниченный контроль над свойствами пленки

Простота термического испарения также является его слабостью. Процесс в основном контролируется температурой и давлением, предлагая меньше "ручек для регулировки" для управления конечным качеством пленки по сравнению с более продвинутыми методами.

Трудности с чистотой и плотностью пленки

Пленка создается простой конденсацией. Это может привести к получению пленок, которые менее плотны и имеют более пористую или неупорядоченную кристаллическую структуру, чем те, что созданы с помощью более высокоэнергетических или химических процессов. Кроме того, материалы из нагревательного элемента или тигля иногда могут загрязнять пленку.

Проблемы со сплавами и соединениями

Создание пленки с точным химическим составом из нескольких элементов (сплава) чрезвычайно сложно с помощью термического испарения. Различные материалы имеют разное давление пара, что означает, что они будут испаряться с разной скоростью при одной и той же температуре. В результате получается пленка, состав которой меняется во время осаждения и редко соответствует исходному материалу.

Невозможность осаждения некоторых материалов

Материалы, которые не плавятся и не испаряются чисто, непригодны для термического осаждения. Некоторые материалы разлагаются при нагревании, в то время как другие (тугоплавкие металлы, такие как вольфрам) имеют настолько высокие температуры плавления, что их испарение непрактично и энергозатратно.

Понимание компромиссов: простота против производительности

Ни один метод осаждения не идеален; выбор полностью зависит от цели. Недостатки термического вакуумного напыления должны быть сопоставлены с его значительными преимуществами.

Сила простоты и стоимости

Основная причина широкого использования термического вакуумного напыления заключается в том, что это часто самый дешевый, быстрый и простой доступный метод. Оборудование относительно простое и легкое в эксплуатации и обслуживании, что делает его идеальным для исследований и применений, где идеальная конформность или структура пленки не являются главным приоритетом.

Когда следует избегать термического осаждения

Вам следует избегать этого метода, если ваше приложение требует равномерного покрытия на элементе с высоким соотношением сторон, например, внутри глубокой траншеи в микрочипе. Это также плохой выбор, когда вам нужна пленка исключительно высокой чистоты, определенной кристаллической ориентации или с точно контролируемым составом сплава.

Правильный выбор для вашей цели

Выбор правильного метода осаждения требует понимания вашей основной цели.

- Если ваша основная цель — быстрое, недорогое покрытие относительно плоской поверхности: Термическое вакуумное напыление — отличный и очень эффективный выбор.

- Если ваша основная цель — равномерное, без дефектов покрытие сложного 3D-объекта: Вы должны использовать более конформный метод, такой как химическое осаждение из газовой фазы (CVD) или атомно-слоевое осаждение (ALD).

- Если ваша основная цель — высокочистая, плотная пленка с определенными структурными или химическими свойствами: Другие методы, такие как распыление (другой тип PVD) или CVD, предлагают гораздо больший контроль над конечным продуктом.

В конечном итоге, понимание компромиссов между простотой термического испарения и высокой производительностью химических методов позволяет вам выбрать правильный инструмент для работы.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Процесс "прямой видимости" | Плохая конформность; не может равномерно покрывать сложные 3D-поверхности или траншеи. |

| Ограниченный контроль над свойствами пленки | Трудности с достижением высокой чистоты, плотности и точного химического состава. |

| Проблемы со сплавами/соединениями | Невозможность равномерного осаждения материалов с разным давлением пара. |

| Ограничения по материалам | Непригоден для материалов, которые разлагаются или имеют чрезвычайно высокие температуры плавления. |

Нужно решение для покрытия, которое преодолевает эти ограничения?

Термическое вакуумное напыление не является подходящим инструментом для каждой задачи. Если ваш проект требует равномерных покрытий на сложных 3D-структурах, пленок высокой чистоты или точного состава материалов, вам нужно более продвинутое решение.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя все ваши лабораторные потребности. Наши эксперты помогут вам выбрать идеальный метод осаждения — будь то химическое осаждение из газовой фазы (CVD), распыление или другая технология — чтобы гарантировать, что ваши исследования или производство достигнут желаемых результатов.

Давайте найдем подходящий инструмент для вашего конкретного применения. Свяжитесь с нашей командой сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения