Хотя это мощная технология, плазменно-усиленное химическое осаждение из паровой фазы (PECVD) не лишено существенных недостатков. Его основные недостатки проистекают из самих используемых химикатов, которые создают угрозу безопасности и могут компрометировать чистоту пленки. Кроме того, использование плазмы, хотя и позволяет снизить температуру, само по себе может вызвать дефекты и напряжения в нанесенной пленке.

PECVD был разработан для решения проблемы высоких температур, присущей традиционному CVD, но это решение имеет свою цену. Основной компромисс заключается в принятии потенциальных компромиссов в качестве пленки и значительных рисков химической безопасности в обмен на гораздо более низкий температурный бюджет.

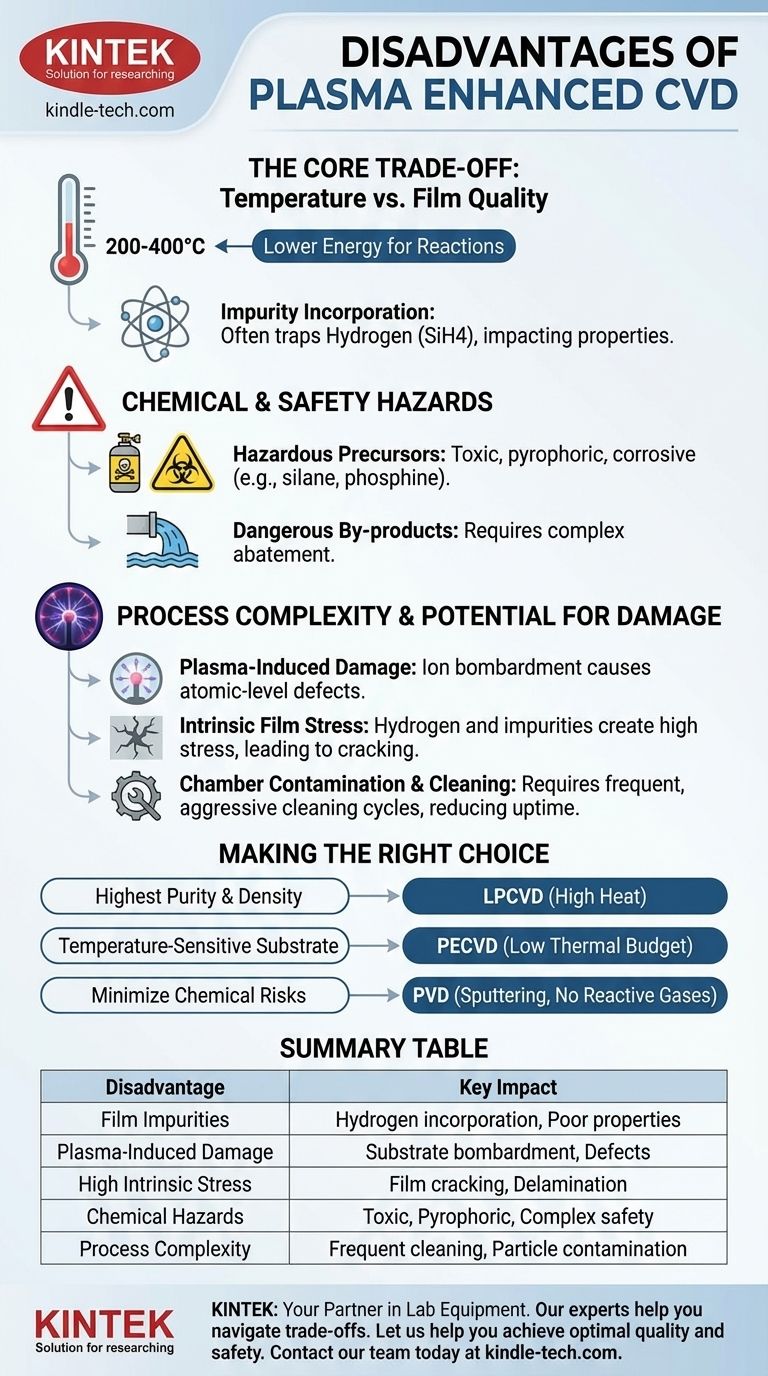

Компромисс: Температура против Качества Пленки

Центральная ценность PECVD заключается в его способности работать при более низких температурах (обычно 200–400°C), чем традиционные методы CVD, которые могут потребовать 600–1000°C и выше.

Меньше Энергии для Реакций

При более низких температурах химические прекурсоры имеют меньше тепловой энергии для реакции и образования высококачественной пленки на поверхности подложки.

Плазма обеспечивает недостающую энергию, но этот метод активации менее «чистый», чем чистая тепловая энергия, что может повлиять на конечные свойства материала.

Включение Примесей

Поскольку химические реакции не доводятся до конца за счет высокой температуры, пленки PECVD часто содержат значительные примеси.

Распространенным примером является включение водорода из газов-прекурсоров, таких как силан ($\text{SiH}_4$). Этот захваченный водород может негативно сказаться на электрических свойствах, плотности и долгосрочной стабильности пленки.

Химические Опасности и Угрозы Безопасности

Как и все процессы CVD, PECVD полагается на летучие и часто опасные химические прекурсоры.

Использование Опасных Прекурсоров

Многие исходные газы, используемые в PECVD, являются токсичными, пирофорными (самовоспламеняющимися на воздухе) или коррозионными.

Такие материалы, как силан и фосфин, чрезвычайно опасны и требуют специализированных, дорогостоящих систем для обращения, хранения и подачи газа.

Опасные Побочные Продукты

Химические реакции создают отходы побочных продуктов, которыми необходимо безопасно управлять. Эти потоки отходов часто содержат непрореагировавшие токсичные газы и другие опасные соединения, которые требуют систем очистки, прежде чем их можно будет выбросить.

Сложность Процесса и Потенциал Повреждения

Аспект «плазменного усиления» в PECVD вносит уникальные проблемы, которых нет в чисто термическом CVD или методах физического осаждения.

Повреждение, Вызванное Плазмой

Высокоэнергетические ионы внутри плазмы могут физически бомбардировать поверхность подложки по мере нанесения пленки.

Эта бомбардировка может создать дефекты на атомном уровне в пленке или в подложке под ней, что является серьезной проблемой для чувствительных электронных устройств, где такое повреждение может ухудшить производительность.

Внутреннее Напряжение Пленки

Хотя PECVD позволяет избежать высокого термического напряжения, связанного с высокотемпературным CVD, включение примесей (например, водорода) и последствия ионной бомбардировки создают высокое внутреннее напряжение в пленке. Этим напряжением необходимо тщательно управлять, чтобы предотвратить растрескивание или расслоение.

Загрязнение и Очистка Камеры

Плазменная среда способствует осаждению на всех поверхностях внутри камеры, а не только на целевой пластине.

Это требует частых и агрессивных циклов плазменной очистки на месте (in-situ) для удаления нежелательного материала. Эти циклы очистки сокращают время работы оборудования и могут быть источником частиц, загрязняющих последующие производственные пластины.

Принятие Правильного Выбора для Вашего Применения

Понимание этих недостатков является ключом к выбору подходящей технологии осаждения для вашей конкретной цели.

- Если ваш основной фокус — абсолютная чистота и плотность пленки: Возможно, лучшим выбором будет высокотемпературный процесс, такой как низконапорное CVD (LPCVD), при условии, что ваша подложка выдержит нагрев.

- Если ваш основной фокус — осаждение на подложку, чувствительную к температуре: PECVD часто является необходимым и оптимальным выбором, поскольку его низкий температурный бюджет защищает нижележащие материалы, такие как полимеры или существующие металлические слои.

- Если ваш основной фокус — минимизация химических рисков и рисков безопасности: Следует рассмотреть метод физического осаждения из паровой фазы (PVD), такой как распыление (sputtering), поскольку он позволяет избежать использования высокореактивных и токсичных газов-прекурсоров.

В конечном счете, выбор метода осаждения требует четкого понимания компромиссов между условиями обработки, безопасностью, стоимостью и желаемыми конечными свойствами пленки.

Сводная Таблица:

| Недостаток | Ключевое Воздействие |

|---|---|

| Примеси в Пленке | Включение водорода, плохие электрические свойства, низкая плотность |

| Повреждение, Вызванное Плазмой | Бомбардировка подложки, дефекты на атомном уровне |

| Высокое Внутреннее Напряжение | Риск растрескивания или расслоения пленки |

| Химические Опасности | Токсичные, пирофорные газы (например, силан), требующие сложных систем безопасности |

| Сложность Процесса | Частая очистка камеры, загрязнение частицами, снижение времени работы |

Выбор правильной технологии осаждения критически важен для успеха вашего проекта. Недостатки PECVD — такие как примеси в пленке и риски безопасности — должны быть сбалансированы с его преимуществами низкотемпературного процесса.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наши эксперты могут помочь вам разобраться в этих компромиссах и выбрать идеальное оборудование для вашего конкретного применения, будь то PECVD, LPCVD или PVD.

Позвольте нам помочь вам достичь оптимального качества пленки и безопасности процесса. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации, чтобы повысить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов