Несмотря на то, что химическое осаждение из газовой фазы (ХОН) является мощным методом создания высококачественных тонких пленок, его недостатки значительны и сосредоточены на высоких эксплуатационных расходах, сложном управлении процессом и существенных рисках для безопасности. Метод часто требует дорогостоящего оборудования, высоких температур и использования токсичных или легковоспламеняющихся прекурсоров, что создает значительные инженерные и безопасные накладные расходы.

Основной вывод заключается в том, что недостатки ХОН — это не изолированные технические проблемы, а системные вызовы. Выбор ХОН обязывает вас к высокозатратной, высокосложной производственной среде, требующей строгих протоколов безопасности и экспертного контроля процесса.

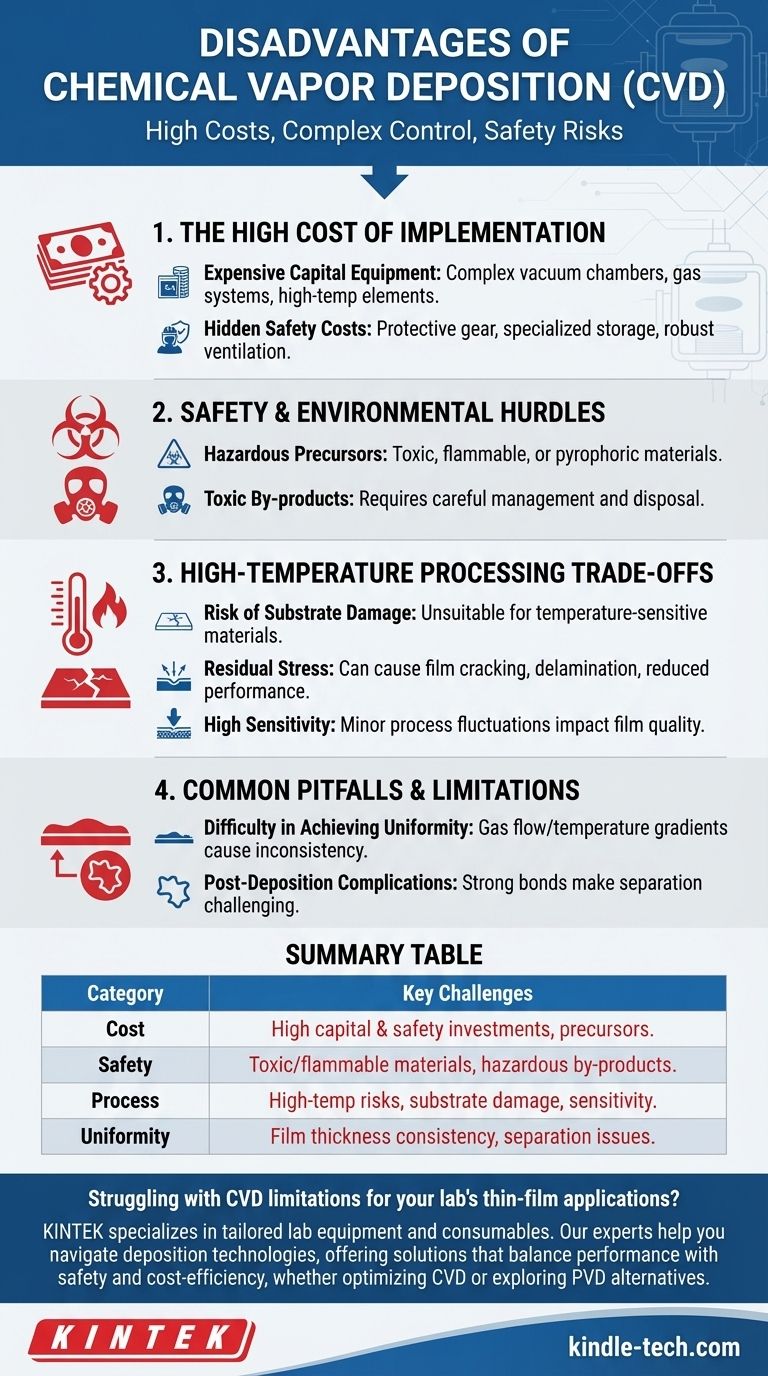

Высокая стоимость внедрения

Финансовый барьер для входа и эксплуатации является одним из наиболее значительных недостатков ХОН. Эти затраты выходят за рамки первоначальной покупки самой камеры осаждения.

Дорогостоящее капитальное оборудование

Системы ХОН по своей природе сложны, часто требуют сложных вакуумных камер, точных систем подачи газа и высокотемпературных нагревательных элементов. Это специализированное оборудование представляет собой крупное капитальное вложение.

Скрытые затраты на безопасность

Использование химически активных и часто опасных материалов требует значительных вторичных инвестиций. Это включает в себя стоимость защитного снаряжения, специализированное хранение прекурсоров, а также надежные системы безопасности и вентиляции для работы с токсичными побочными продуктами.

Преодоление препятствий в области безопасности и экологии

Зависимость ХОН от химических реакций порождает проблемы безопасности и экологии, которые менее распространены в альтернативных методах, таких как физическое осаждение из газовой фазы (ФОН).

Управление опасными прекурсорами

Многие процессы ХОН основаны на исходных материалах — известных как прекурсоры — которые являются токсичными, легковоспламеняющимися или пирофорными (самовоспламеняющимися на воздухе). Это требует тщательной разработки технологической системы и строгих протоколов обращения для предотвращения несчастных случаев.

Работа с токсичными побочными продуктами

Химические реакции, осаждающие желаемую пленку, также создают побочные продукты. Эти вещества часто токсичны и требуют тщательного управления и утилизации, что увеличивает сложность и стоимость управления отходами и соблюдения экологических норм.

Понимание компромиссов высокотемпературной обработки

Многие, хотя и не все, процессы ХОН требуют высоких температур для инициирования необходимых химических реакций. Это фундаментальное требование создает несколько критических компромиссов.

Риск повреждения подложки

Высокие температуры процесса могут повредить или изменить свойства покрываемой подложки. Это делает ХОН непригодным для термочувствительных материалов, таких как многие полимеры или предварительно изготовленные электронные компоненты.

Проблема остаточных напряжений

Высокие температуры могут вызывать остаточные напряжения в осажденной пленке и подлежащей подложке из-за различий в термическом расширении. Это напряжение может привести к растрескиванию пленки, расслоению или снижению производительности, что требует тщательной настройки параметров осаждения для смягчения.

Высокая чувствительность к параметрам процесса

ХОН чрезвычайно чувствителен к незначительным колебаниям условий процесса. Небольшие изменения температуры, давления или скорости потока газа могут существенно повлиять на качество, однородность и свойства конечной пленки, требуя точного и постоянного контроля.

Распространенные ловушки и ограничения

Помимо основных проблем стоимости и температуры, ХОН имеет практические ограничения, которые могут повлиять на конечный продукт и общий производственный процесс.

Сложность достижения однородности

Хотя ХОН известен покрытием сложных форм, достижение идеально однородной толщины пленки может быть сложной задачей, особенно для некоторых передовых материалов. Такие факторы, как динамика потока газа и температурные градиенты внутри реактора, могут приводить к несоответствиям.

Осложнения после осаждения

В некоторых случаях сильная химическая связь между осажденной пленкой и подложкой может быть недостатком. Например, отделение слоя графена, выращенного методом ХОН, от его металлического катализатора без внесения дефектов является хорошо известной инженерной проблемой.

Правильный выбор для вашего применения

Оценка недостатков ХОН заключается в сопоставлении его превосходных возможностей по нанесению покрытий с его значительными эксплуатационными требованиями.

- Если ваш основной акцент делается на максимальном качестве и чистоте пленки: ХОН часто является лучшим или единственным выбором, но вы должны быть готовы к значительным инвестициям в необходимое оборудование, инфраструктуру безопасности и экспертные знания процесса.

- Если ваш основной акцент делается на экономической эффективности или термочувствительных подложках: Вам следует серьезно рассмотреть альтернативы, такие как ФОН, которые обычно работают при более низких температурах и избегают химических опасностей, присущих ХОН.

- Если ваш основной акцент делается на покрытии сложных внутренних геометрий: Нелинейный характер ХОН является мощным преимуществом, которое может оправдать более высокую стоимость и сложность, поскольку он может производить однородные покрытия там, где другие методы не могут.

Понимание этих недостатков — первый шаг к принятию обоснованного решения, соответствующего вашим техническим целям и операционным реалиям.

Сводная таблица:

| Категория недостатков | Основные проблемы |

|---|---|

| Стоимость | Высокие капитальные вложения, дорогостоящие системы безопасности и прекурсоры |

| Безопасность и окружающая среда | Обращение с токсичными/легковоспламеняющимися прекурсорами и управление опасными побочными продуктами |

| Ограничения процесса | Требования высоких температур, риски повреждения подложки и чувствительность к параметрам |

| Однородность и постобработка | Проблемы с однородностью толщины пленки и проблемы разделения подложек |

Испытываете трудности с ограничениями ХОН для применения тонких пленок в вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения, которые сочетают производительность с безопасностью и экономической эффективностью. Наши эксперты помогут вам разобраться в сложностях технологий осаждения, чтобы найти подходящее решение для ваших конкретных потребностей — будь то оптимизация вашего процесса ХОН или изучение альтернатив, таких как ФОН. Свяжитесь с нами сегодня, чтобы расширить возможности вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах